Du willst stabile 3D-Drucke mit wenig Material und kurzer Druckzeit? Wähle den Füllgrad clever aus!

- Für Deko-Objekte reichen oft 5-20 % Infill.

- Alltagsgegenstände profitieren von 20-50 %.

- Funktionsteile mit hoher Belastung brauchen über 50 %.

Der Füllgrad Einfluss zeigt: Mehr Infill erhöht die Festigkeit, aber auch den Materialverbrauch und die Druckdauer. Mit den richtigen Einstellungen erzielst du starke und effiziente Ergebnisse.

Wichtige Erkenntnisse

- Der Füllgrad bestimmt, wie stabil und schwer dein 3D-Druck wird. Mehr Füllung bedeutet mehr Festigkeit, aber auch mehr Material und längere Druckzeit.

- Für Deko-Objekte reichen 5–20 % Füllgrad, für Alltagsgegenstände 20–50 % und für stark belastete Funktionsteile über 50 %.

- Wähle das passende Füllmuster zum Zweck: Linienmuster spart Zeit und Material, Gyroid oder Kubisch bieten hohe Stabilität.

- Kombiniere Füllgrad mit Wandstärke und Schichthöhe, um die Druckqualität und Haltbarkeit zu verbessern.

- Teste verschiedene Einstellungen schrittweise, um das beste Verhältnis von Festigkeit, Gewicht und Druckzeit für dein Projekt zu finden.

Grundlagen Füllgrad

Definition

Du begegnest dem Begriff Füllgrad oft, wenn du mit 3D-Druck arbeitest. Der Füllgrad beschreibt, wie viel Prozent des Innenraums deines Druckobjekts mit Material gefüllt sind.

Hier eine einfache Übersicht:

- Der Füllgrad gibt an, wie dicht das Innere deines Modells ist – von komplett hohl (0 %) bis völlig massiv (100 %).

- Die innere Struktur liegt zwischen den Außenwänden und den oberen sowie unteren Schichten.

- Du stellst den Füllgrad in deiner Slicer-Software ein. Dort wählst du auch das Muster und die Dichte.

- Ein niedriger Füllgrad spart Material und Zeit, ein hoher Füllgrad macht dein Objekt stabiler.

- Spezialisten messen den tatsächlichen Füllgrad manchmal mit Computertomografie. Diese Technik nutzt Röntgenstrahlen, um das Innere deines Drucks genau zu prüfen.

Tipp: Für viele Alltagsobjekte reichen 20–30 % Füllgrad. Nur bei sehr belasteten Teilen brauchst du mehr.

Bedeutung im 3D-Druck

Der Füllgrad spielt eine zentrale Rolle für die Stabilität, das Gewicht und die Lebensdauer deiner 3D-Drucke.

Er sorgt dafür, dass dein Objekt nicht einbricht oder sich verformt. Die innere Stützstruktur hält die äußeren Schichten in Form und verhindert, dass das Dach deines Modells durchhängt.

|

Aspekt |

Einfluss auf dein Druckobjekt |

|---|---|

|

Füllgrad (Infill) |

Gibt Stabilität, verhindert Verformungen, typisch 30–50 % für belastbare Teile |

|

Hüllen (Außenwände) |

Verstärken die Zugfestigkeit, besonders entlang der Druckplatte |

|

Infill-Muster |

Dreiecksmuster bieten hohe Stabilität, andere Muster sparen Material |

|

Druckqualität |

Zu wenig Füllung verschlechtert die Qualität und Haltbarkeit |

|

Druckgeschwindigkeit |

Mit Infill druckst du schneller und zuverlässiger als bei komplett massiven Teilen |

Du solltest den Füllgrad immer zusammen mit Wandstärke und Schichthöhe betrachten. Eine dickere Wand oder eine größere Schichthöhe kann die Stabilität zusätzlich verbessern. Moderne Innovationen wie die Voxelfill-Strategie ermöglichen es dir, die innere Struktur noch gezielter an deine Anforderungen anzupassen. So erreichst du das beste Verhältnis aus Festigkeit, Gewicht und Druckzeit.

Füllgrad Einfluss auf Festigkeit und Verbrauch

Festigkeit

Der Füllgrad Einfluss zeigt sich besonders bei der Festigkeit deines 3D-Drucks. Ein höherer Füllgrad macht dein Objekt stabiler und widerstandsfähiger gegen Belastungen. Wenn du zum Beispiel ein funktionales Teil druckst, das viel aushalten muss, solltest du mindestens 50 % Füllgrad wählen. Für maximale Stabilität kannst du sogar bis zu 100 % gehen, aber das ist selten nötig. In den meisten Fällen bringt ein Füllgrad über 70 % kaum noch mehr Festigkeit, erhöht aber den Aufwand deutlich.

Bei dekorativen Objekten oder Prototypen reicht oft ein niedriger Füllgrad von 5–20 %. Diese Teile müssen nicht viel aushalten und bleiben trotzdem formstabil. Für Standardteile, die im Alltag genutzt werden, ist ein Füllgrad von 20–50 % ein guter Kompromiss zwischen Stabilität und Aufwand.

Tipp: Bei ABS-Filament empfiehlt sich ein Füllgrad von 15–30 %. So vermeidest du Verzug und innere Spannungen. Du kannst die Stabilität zusätzlich durch eine dickere Wandstärke erhöhen.

Die Zugfestigkeit hängt stark vom Füllgrad Einfluss ab. Trotzdem ist eine 100 % Füllung meist ineffizient, weil der Zugewinn an Festigkeit im Vergleich zum Materialverbrauch gering ist.

Materialverbrauch

Der Füllgrad Einfluss betrifft auch den Materialverbrauch. Je höher der Füllgrad, desto mehr Filament verbrauchst du. Ein Füllgrad von 10 % spart viel Material, eignet sich aber nur für leichte oder dekorative Teile. Steigerst du den Füllgrad auf 50 % oder mehr, steigt der Materialverbrauch deutlich an.

Hier eine Übersicht:

|

Füllgrad (%) |

Typische Anwendung |

Materialverbrauch |

|---|---|---|

|

0–15 |

Deko, Anschauungsmodelle |

sehr gering |

|

15–50 |

Alltagsobjekte, Standarddrucke |

mittel |

|

50–100 |

Funktionsteile, hohe Belastung |

hoch |

Ein Füllgrad Einfluss über 50 % lohnt sich nur, wenn du wirklich maximale Festigkeit brauchst. Für die meisten Anwendungen reicht ein Wert zwischen 20 % und 50 %. So sparst du Material und schonst deinen Geldbeutel.

Druckzeit

Auch die Druckzeit hängt direkt vom Füllgrad Einfluss ab. Ein niedriger Füllgrad sorgt für kurze Druckzeiten. Das ist praktisch, wenn du viele Prototypen oder Deko-Objekte drucken willst. Erhöhst du den Füllgrad, verlängert sich die Druckzeit deutlich. Bei 100 % Füllung kann ein Druck sogar doppelt so lange dauern wie bei 20 %.

- Deko-Objekte: 5–20 % Füllgrad, schnelle Druckzeit

- Alltagsgegenstände: 20–50 % Füllgrad, mittlere Druckzeit

- Funktionsteile: über 50 % Füllgrad, lange Druckzeit

Hinweis: Überlege dir vor dem Druck, wie viel Zeit du investieren möchtest. Ein hoher Füllgrad Einfluss bringt zwar mehr Stabilität, kostet aber auch viel Zeit.

Fazit: Der Füllgrad Einfluss bestimmt, wie stabil, schwer und langlebig dein Druck wird. Gleichzeitig steigen Materialverbrauch und Druckzeit mit dem Füllgrad. Wähle den Füllgrad immer passend zum Einsatzzweck. Für die meisten Projekte reicht ein Wert zwischen 20 % und 50 %. Nur bei sehr belasteten Teilen solltest du auf über 50 % gehen.

Füllmuster und Anwendungsfälle

Musterwahl

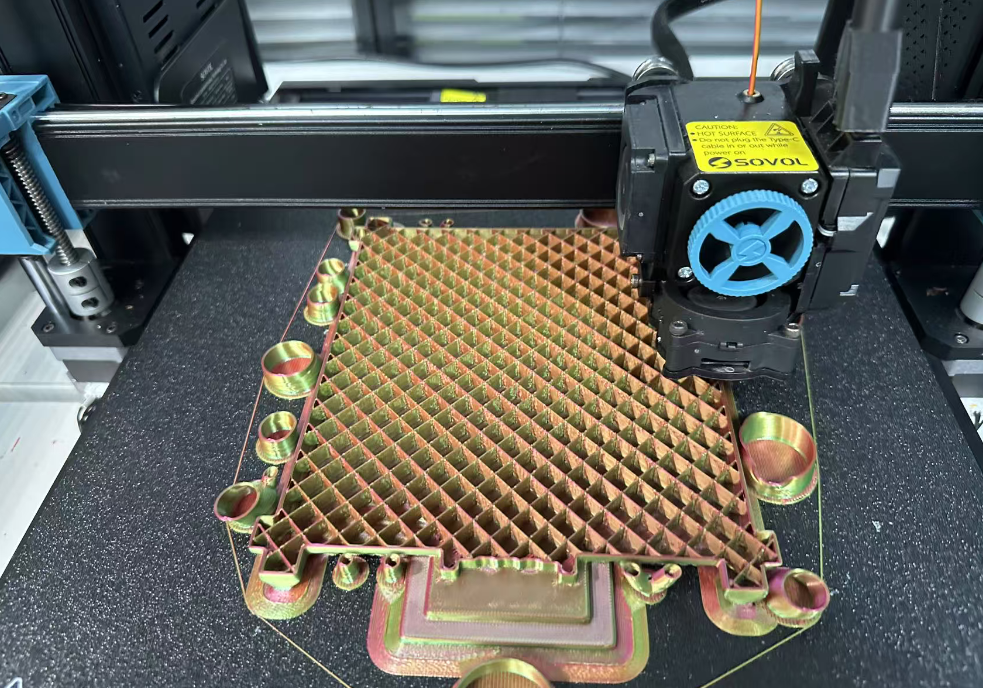

Du kannst beim 3D-Druck aus verschiedenen Füllmustern wählen. Jedes Muster hat eigene Stärken und Schwächen. Die bekanntesten Muster sind Linien, Dreieck, Waben, Raster, Kubisch und Gyroid.

|

Füllmuster |

Druckzeit |

Mechanische Eigenschaften |

Materialverbrauch / Gewicht |

|---|---|---|---|

|

Linien |

Schnell |

Zweidimensionale Festigkeit, elastisch |

Gering |

|

Raster |

Moderat |

Ausgewogen, gute Stabilität |

Moderat |

|

Waben |

Verlängert |

Leicht, mittlere Festigkeit |

Gering bis moderat |

|

Dreieck |

Moderat |

Festigkeit in zwei Richtungen, bricht früher |

Moderat |

|

Kubisch |

Erhöht |

Sehr hohe Festigkeit, dreidimensional stabil |

Hoch |

|

Gyroid |

Ausgewogen |

Gute Tragfähigkeit, verringert Delaminierung |

Ausgewogen |

Das Linienmuster eignet sich für schnelle Drucke und spart Material. Es bietet aber nur in zwei Richtungen Festigkeit. Das Dreiecksmuster sorgt für Stabilität, wenn du Druck aus einer Richtung erwartest. Das Gyroid-Muster verteilt die Kräfte gleichmäßig und schützt vor Rissen zwischen den Schichten. Es ist besonders nützlich, wenn du ein Bauteil mit hoher Festigkeit und geringem Gewicht brauchst.

Tipp: Wähle das Muster passend zum Einsatzzweck. Komplexe Muster wie Gyroid oder Kubisch erhöhen die Stabilität, verlängern aber die Druckzeit.

Typische Anwendungen

Du solltest das Füllmuster und den Füllgrad immer an den Verwendungszweck anpassen. Hier findest du eine Übersicht, welches Muster und welcher Füllgrad für verschiedene Anwendungen sinnvoll ist:

-

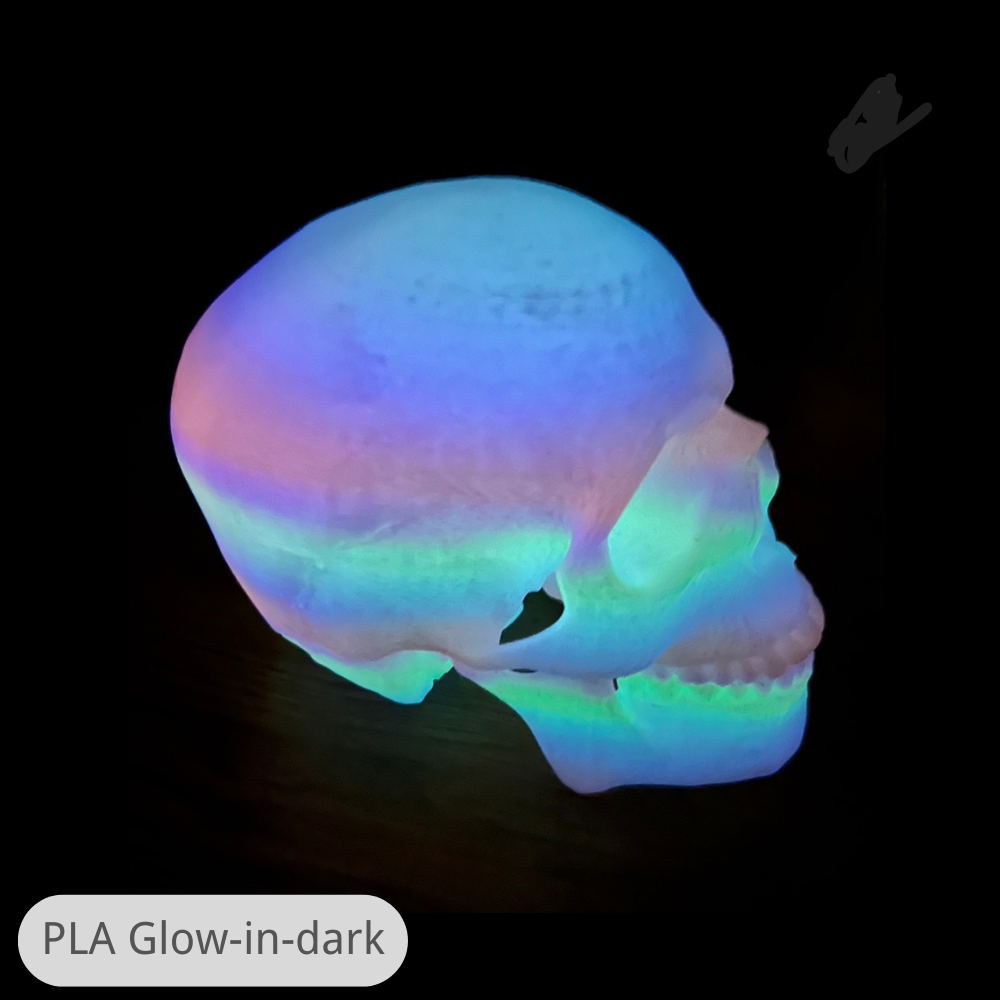

Dekorative Objekte:

Nutze das Linienmuster mit 5–20 % Füllgrad. So sparst du Material und Zeit. Das Gewicht bleibt gering, die Optik steht im Vordergrund. -

Prototypen:

Wähle das Raster- oder Dreiecksmuster mit 15–30 % Füllgrad. Diese Muster bieten mehr Stabilität als Linien und eignen sich für Modelle, die du testen oder anpassen möchtest. -

Funktionsteile:

Setze auf das Gyroid- oder Kubisch-Muster mit 30–70 % Füllgrad. Diese Muster sorgen für hohe Festigkeit und Belastbarkeit. Sie eignen sich für Bauteile, die im Alltag oder in Maschinen eingesetzt werden.

|

Muster |

Typische Anwendung |

|---|---|

|

Linien |

Figuren, Modelle, schnelle Prototypen |

|

Dreieck |

Teile mit Belastung aus einer Richtung |

|

Gyroid |

Funktionsteile, leichte und stabile Bauteile |

Du kannst die Stabilität weiter erhöhen, wenn du die Wandstärke anpasst oder die Schichthöhe optimierst. Für besonders belastete Bereiche empfiehlt sich ein höherer Füllgrad oder ein Wechsel zu einem stabileren Muster wie Gyroid.

Praxistipps

Einstellungen optimieren

Du möchtest stabile und effiziente 3D-Drucke? Dann passe Füllgrad, Füllmuster und Wandstärke gezielt an dein Druckziel an. Die folgende Tabelle hilft dir bei der Auswahl:

|

Parameter |

Empfehlung / Effekt |

|---|---|

|

Füllgrad |

Für hohe Festigkeit wähle eine hohe Fülldichte. Werte über 70 % bringen aber kaum noch mehr Stabilität. |

|

Füllmuster |

Diagonale Muster sind etwa 10 % stärker als lineare Muster bei hoher Füllung. Hexagonale Muster brauchen mehr Zeit, bieten aber bei niedriger Dichte ähnliche Stabilität. |

|

Wandstärke (Schichtdicke) |

Eine Schichtdicke von 0,3 mm sorgt für mehr Festigkeit als 0,1 mm. |

Tipp: Nutze für funktionale Teile ein robustes Muster wie Gyroid oder Cubic mit 30–50 % Füllgrad und mindestens 1,2 mm Wandstärke. Für Deko-Objekte reicht oft das Linienmuster mit 10–20 % Füllgrad.

Die Druckgeschwindigkeit und Schichthöhe beeinflussen die Festigkeit stark. Eine geringere Schichthöhe (z. B. 0,1 mm) verbessert die Haftung zwischen den Schichten und erhöht die Stabilität. Druckst du langsamer, haften die Schichten besser zusammen. Eine dickere Wandstärke schützt dein Bauteil zusätzlich.

Fehler vermeiden

Mit den richtigen Einstellungen vermeidest du typische Druckfehler und Materialprobleme:

- Wähle keinen zu hohen Füllgrad. Werte über 70 % erhöhen Materialverbrauch und Druckzeit, bringen aber kaum mehr Festigkeit.

- Setze die Wandstärke nicht zu dünn. Mindestens 1,2 mm sorgen für stabile Außenwände.

- Vermeide zu hohe Druckgeschwindigkeit. Sonst haften die Schichten schlecht und das Bauteil wird instabil.

- Achte auf eine gleichmäßige Schichthöhe. Zu dicke Schichten können die Stabilität verringern.

- Platziere dein Druckobjekt auf einer ebenen Fläche und schütze es vor Temperaturschwankungen.

Hinweis: Passe den Füllgrad schrittweise an und beobachte das Ergebnis. So findest du die optimale Einstellung für dein Projekt.

- Passe Fülldichte, Schichtdicke und Muster immer an dein Ziel an.

- Für Standarddrucke reichen meist 15–50 % Fülldichte. Funktionsteile brauchen mehr.

- Diagonale Muster bieten oft mehr Festigkeit als lineare.

- Flexible Teile profitieren von speziellen Mustern wie Concentric.

-

Der Füllgrad Einfluss zeigt: Jede Anwendung verlangt eigene Einstellungen.

Probiere verschiedene Kombinationen aus. Eigene Tests helfen dir, das beste Ergebnis zu erzielen.

FAQ

Wie finde ich den richtigen Füllgrad für mein Projekt?

Du solltest überlegen, wie stark dein Objekt belastet wird. Für Deko reicht oft 10 %. Alltagsgegenstände brauchen meist 20–50 %. Funktionsteile benötigen mehr als 50 %. Teste verschiedene Einstellungen, um das beste Ergebnis zu bekommen.

Muss ich immer das gleiche Füllmuster verwenden?

Nein, du kannst das Muster anpassen. Linienmuster druckst du schnell und sparst Material. Gyroid oder Kubisch bieten mehr Stabilität. Probiere verschiedene Muster aus, um zu sehen, welches für dein Teil am besten passt.

Wie wirkt sich der Füllgrad auf das Gewicht aus?

Ein hoher Füllgrad macht dein Objekt schwerer. Mit weniger Füllung sparst du Gewicht und Material. Für leichte Modelle wählst du einen niedrigen Füllgrad. Für stabile Teile erhöhst du den Füllgrad.

Kann ich den Füllgrad während des Drucks ändern?

Viele Slicer-Programme erlauben das. Du kannst verschiedene Bereiche mit unterschiedlichem Füllgrad drucken. So sparst du Material, wo es nicht gebraucht wird, und verstärkst gezielt belastete Zonen.

Tipp: Nutze diese Funktion für komplexe Bauteile mit unterschiedlichen Anforderungen.