You might wonder what makes a 3D printer a great fit for kids and schools. 3d printing for children brings excitement to learning and opens up a world of creativity. With the right 3d drucker, you can help students:

- Become inventors who solve real problems

- Explore art and design in new ways

- Stay engaged—even if they usually lose interest

- Build hands-on skills that last a lifetime

Remember, safety, simplicity, and fun matter most when choosing a 3D printer for young learners.

Key Takeaways

- Pick a 3D printer with good safety features. It should have an enclosed design and automatic shut-off. These help keep kids safe when they use it.

- Find controls that are easy to use. The setup should be simple. This helps kids learn fast and feel confident. It also stops them from getting frustrated.

- Choose printers that help kids learn new things. Kids can design and make their own projects. This helps them be creative and solve problems.

- Think about models that fit the age of the kids. Make sure the printer matches their skills. This helps them use it safely and well.

- Give students fun projects to do together. This helps them work as a team and learn by doing. It makes 3D printing fun and exciting for everyone.

What Makes a Good 3D Printer

Safety Features

Safety is very important when picking a 3d drucker for kids. You want a printer that keeps hands safe and helps you feel calm. Many 3d drucker models for schools have smart safety features now. Here are some things to look for:

- Fully enclosed designs keep hot and moving parts away from fingers.

- Automatic shut-off stops the printer if there is a problem.

- Heated bed protection keeps kids from touching hot surfaces.

- Emergency stop buttons let you turn off the printer fast.

- Filament detection pauses printing if the material runs out, so nothing gets stuck or overheated.

- Power failure recovery helps the printer start up safely after losing power.

- Clear safety signs remind everyone about safe habits.

- Put the 3d drucker away from busy places and near a fire extinguisher for extra safety.

- Use polylactic acid (PLA) filament because it is safer and has lower emissions.

- Good ventilation is important, especially if you use the printer a lot.

Tip: Always check for safety certifications and ask a Chemical Hygiene Officer if you have questions about materials.

Here is a quick look at how some safety features help students:

|

Safety Feature |

Benefit |

|---|---|

|

Heated bed protection |

Stops kids from touching hot surfaces by accident. |

|

Enclosed printing area |

Keeps hands away from moving and hot parts. |

|

Filament detection |

Pauses printing if filament runs out, so problems do not happen. |

|

Power failure recovery |

Starts printing again after a power outage, keeping things safe. |

An enclosed 3d drucker lowers the chance of injury. It keeps hot and moving parts away from kids. This is much better than open printers.

Ease of Use

You want a 3d drucker that is easy to set up and simple for kids. Many teachers say easy-to-use printers help a lot in class. If you spend less time fixing problems, you get more time for fun and learning.

Look for these features in a school printer:

- Clear touchscreen controls

- Simple software with drag-and-drop options

- Quick setup with step-by-step guides

- Easy loading and unloading of filament

- Automatic bed leveling

A 3d drucker with these features helps beginners feel sure of themselves. Kids can start printing their own designs without feeling lost. When you pick easy-to-use 3d printers for school, you help everyone learn better.

Educational Value

A good 3d drucker does more than just print things. It turns ideas into real objects and helps students learn by doing. In schools, hands-on 3D printing projects help kids be creative and solve problems. When kids design and print their own models, they learn to think and work together.

- Students get to try new things and see their ideas become real.

- 3D printing helps kids feel confident and understand space better.

- Projects help teamwork and talking with others.

- Kids learn to solve problems by testing and fixing their designs.

Note: Teachers say 3d drucker projects make STEM subjects more fun and help students stay interested.

Studies show that using a 3d drucker in school helps kids learn better and be more creative. Students who use 3D printing often do better at solving problems and designing things. Many teachers now think 3d drucker technology is needed for STEM and art classes.

3D Printers for Kids

Age Appropriateness

When picking a 3d printer for kids, think about their age and skills. Most beginner 3d printers are best for kids ages 7 to 12. Kids this age can follow steps and know basic safety. Adults should always watch young kids when they use a 3d printer.

Some features make a 3d printer better for kids:

- Fully enclosed printers keep small hands safe from hot parts.

- Simple controls and clear guides help kids start quickly.

- Good instructions and online help make fixing problems easier.

- For younger kids, 3D printing pens are a fun and simple choice.

If you want a good 3d printer for kids, look at AOSEED X-Maker, ToyBox, or Prusa Mini+. These are safe, easy to use, and made for young creators.

Fun and Engaging Projects

The best part of 3d printers for kids is making cool projects. When kids design and print things, they get creative and learn by doing. Start with easy projects and try harder ones as kids get better.

Here are some fun projects for home or school:

|

Project Name |

Description |

Educational Focus |

|---|---|---|

|

Custom Keychains |

Kids make their own keychains with a 3d printer. |

Creativity, design, spatial awareness |

|

Cell Phone Stands |

Students create stands for phones and learn about design. |

Problem-solving, practical application |

|

Lanterns |

Kids design lanterns for holidays and learn about culture. |

Cultural education, creativity |

|

Prosthetic Devices |

Students make prosthetics for stuffed animals and learn empathy. |

Empathy, critical thinking, engineering |

|

Miniature Architecture |

Kids print models of buildings and learn about architecture. |

Math, creativity, problem-solving |

You will see that 3d printers for kids make learning hands-on and fun. Kids learn to solve problems, work together, and watch their ideas become real. Using a good 3d printer for kids helps students build skills they can use outside school.

Tip: Doing projects with 3d printers helps kids understand hard ideas and think like engineers. They learn to fix mistakes, try new things, and work as a team, just like real inventors.

3D Printers for Educators

Classroom Integration

When you bring 3d printers for educators into your classroom, you open up a world of hands-on learning. Many teachers choose models like MakerBot, LulzBot, and FlashForge because they are reliable and easy to use. These printers let you set up quickly and start printing without a lot of fuss. You can find affordable options now, and the cost of materials has dropped, so you do not have to worry about breaking the budget.

Here is a quick look at what makes 3d printers for educators a smart choice:

|

Criteria |

Why It Matters for Your Classroom |

|---|---|

|

Ease of use |

Simple setup means more time for projects. |

|

Durability |

Stands up to daily use by students. |

|

Safety |

Keeps everyone protected during printing. |

|

Air Filters |

Helps keep classroom air clean. |

|

Reliability |

Prints work every time, so you avoid delays. |

|

Customer support |

Quick help if you run into problems. |

You can use 3d printers for educators to boost stem learning. Students get to design, create, and see their ideas come to life. This hands-on approach helps them understand tough concepts and keeps them excited about learning.

Tip: Arrange your classroom so students can move safely and work together. Place printers on sturdy tables away from busy walkways. Group workstations for teamwork or set up single stations for focused tasks.

Supervision and Best Practices

Safety comes first when you use 3d printers for educators. Always set clear rules before you start. Remind students not to eat or drink near the printer. Make sure everyone washes their hands after printing. Keep the area clean and clutter-free.

Here are some best practices for a safe and fun printing space:

- Keep the room well-ventilated and have a fire extinguisher nearby.

- Train students on how to use the printer and talk about risks like burns.

- Inspect the printer before each use.

- Require gloves and safety goggles if needed.

- Supervise students at all times.

- Encourage students to report any problems right away.

|

Safety Rule |

Why It Matters |

|---|---|

|

No food or drinks near the printer |

Prevents accidents and messes. |

|

Do not touch the printer head |

Avoids burns and injuries. |

|

Move away after starting a print |

Reduces risk of accidents. |

|

Follow teacher’s instructions |

Keeps everyone safe. |

When you follow these steps, you help students learn safely and work together. 3d printers for educators make it easy to build teamwork, boost confidence with technology, and prepare students for the future.

Buying Guide for Kids' 3D Printers

Key Criteria

When you start looking for a 3D printer for kids, you want to make sure it checks all the right boxes. Safety comes first. Pick a printer with an enclosed build area and features that keep hot parts away from curious hands. User-friendliness matters, too. Choose a model with simple controls and clear instructions, so kids can get started without feeling lost.

You should also think about age suitability. Some printers work best for younger kids, while others fit older students or k-12 schools. Educational value is another big factor. The best printers help kids learn by doing, letting them design and print their own creations.

Here’s a quick checklist to guide you:

- Look for a starter printer around $250.

- Make sure you have a computer for downloading and editing files.

- Start with an FDM printer and use PLA filament, which is safer for kids.

- Set up a well-ventilated, organized workspace.

- Teach kids how to use the printer safely.

- Always supervise printing sessions.

Tip: Choose kid-friendly filaments like PLA or PETG, and try beginner CAD software for easy designing.

Check out how some popular models compare:

|

3D Printer Model |

Print Volume (mm) |

Age Suitability |

Safety Features |

Ease of Use |

|---|---|---|---|---|

|

ToyBox 3D Printer |

70 x 80 x 90 |

Young kids (8+) |

Simple interface, plug and play |

Extremely basic, kid-friendly design |

|

X-Maker Joy |

150 x 150 x 150 |

Kids |

Good print quality, requires mobile device |

Good software for basic slicing |

|

Prusa Mini |

180 x 180 x 180 |

Older kids |

User-friendly features, semi-assembled |

Accessible with quality output |

Cost Considerations

You probably wonder how much you need to spend. Most entry-level 3D printers for kids cost between $191 and $489. This range gives you plenty of options without breaking the bank. For example, the AOSEED X-Maker Joy costs about $191 and comes with fast printing, mobile controls, and lots of toy templates. The AOSEED X-Maker, at $349, offers a bigger build area, touchscreen, and more material choices.

|

Printer Model |

Price |

Key Features |

|---|---|---|

|

AOSEED X-Maker Joy |

$191 |

300mm/s print speed, mobile-controlled, 2000+ toy templates, wind-up motor kit, PLA support |

|

AOSEED X-Maker |

$349 |

150x150x150mm build volume, touchscreen, multiple design apps, PLA/PETG/TPU compatibility |

When you compare features and prices, you can find a printer that offers real cost-effectiveness. You get the most value when you match the printer’s abilities to your child’s needs and your budget. A good buying guide for kids' 3d printers helps you make a smart choice that supports learning and creativity.

3D Drucker Features to Look For

Enclosed Build Area

When you pick a 3D printer for kids or classrooms, always check if it has an enclosed build area. This feature keeps little hands away from hot parts and moving pieces. You lower the risk of burns and injuries when you use a printer with a cover. Kids often get curious, so an enclosed design gives you peace of mind. It also helps keep dust and fingers out of the machine. Many school-friendly printers use this design because it makes printing much safer for everyone.

Tip: Place your printer in a well-ventilated spot and keep the area clean. Good airflow helps remove any tiny particles that might come out during printing.

Non-Toxic Materials

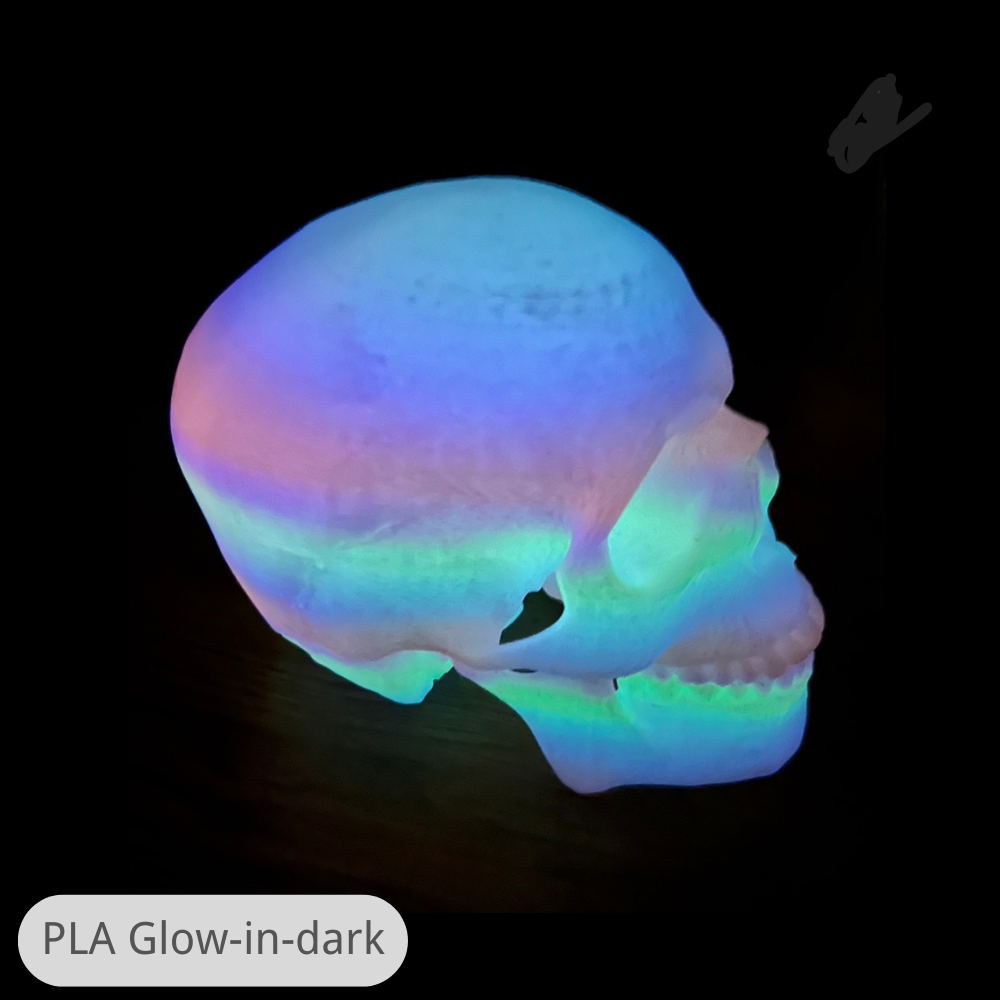

You want to make sure the materials you use are safe for kids. Some filaments can release particles that are not good to breathe in. That’s why you should choose non-toxic and eco-friendly options. PLA is a top pick for schools and homes. It comes from plants, so it’s safer and better for the environment. PETG is another good choice if you want to make sturdy, safe toys.

Here are some safe filament options:

- PLA (Polylactic Acid): Non-toxic, plant-based, and easy to use.

- PETG: Safe, strong, and great for making toys.

- Other eco-friendly filaments designed for kids.

Using these materials helps you avoid health risks and keeps your projects safe for everyone.

Parental Controls

Parental controls help you manage who can use the 3D printer and what gets printed. These features let you set up passwords or user accounts, so only trusted people can start a print. This stops kids from trying to print things without permission. Print management software can also limit access and track what gets made. You should always supervise kids while the printer runs. Even with safety features, printers get hot and have moving parts.

Note: Never leave children alone with a running 3D printer. Supervision, good rules, and parental controls work together to keep everyone safe and happy.

Integration Tips

Project Ideas

You want students to get excited about 3D printing. The best way is to give them fun projects. These projects help them learn new skills and use their imagination. Here are some ideas you can try at school or at home:

- Design and print prosthetic limbs for animals or people. This project teaches kids to care and shows them basic engineering.

- Make things like phone holders or desk organizers. Kids like using things they made themselves.

- Create models of famous landmarks. Students look up a place, then build it with the printer. This mixes history with hands-on work.

- Build renewable energy models, like wind turbines. Kids learn about helping the planet while making things that move.

Teachers see that these projects help kids think in new ways. Students feel proud when they finish printing something. Many want to learn more about engineering after trying 3D printing. You will see students work together and share ideas. They also become more independent learners.

Tip: Start with easy projects first. As students get better, let them pick their own ideas. This helps them feel in charge and keeps them interested.

Teaching Safe Habits

Safety is always the most important thing with 3D printing. You can help kids learn safe habits by making clear rules and using the right tools. Here is a table to help you remember the best ways to stay safe:

|

Strategy |

Description |

|---|---|

|

Safety Features |

Pick printers that cover hot and moving parts. Automatic shut-off is helpful too. |

|

User-Friendly Interface |

Choose printers with easy controls. Kids should feel good using them. |

|

Hands-On Learning |

Let students design and print their own things. They learn how to use the printer and respect it. |

You should always watch printing sessions. Remind students to keep their hands away from the printer when it is working. Teach them to clean up and wash their hands after each project. When you show safe habits, kids will copy you and stay safe while having fun.

When you pick a 3D printer for kids or your classroom, keep these things in mind:

- Safety features protect everyone.

- Simple controls help kids learn fast.

- Educational value sparks creativity.

3D printing can turn ideas into real objects. You help students grow as inventors and problem-solvers. Use this guide to choose a printer that fits your needs. Get ready to see learning come alive!

FAQ

What is the safest 3D printer for kids?

You should look for a printer with a fully enclosed build area, automatic shut-off, and non-toxic filaments like PLA. Models such as ToyBox and AOSEED X-Maker offer great safety features for young users.

How much supervision do kids need when using a 3D printer?

You always need to supervise kids while the printer runs. Even with safety features, printers get hot and have moving parts. Stay nearby and help with setup, loading filament, and removing prints.

Can you use any filament in a kids’ 3D printer?

No, you should use safe, non-toxic filaments. PLA works best for kids because it is plant-based and has low emissions. Avoid ABS and other filaments that release harmful fumes.

What software do kids use to design 3D prints?

Kids can use beginner-friendly programs like Tinkercad or the software that comes with the printer. These tools use drag-and-drop features and simple shapes, so kids can start designing right away.

How do you clean and maintain a 3D printer in a classroom?

Wipe down the printer after each use. Remove leftover filament and dust. Check for loose parts. Keep the area around the printer tidy. Regular cleaning helps your printer last longer and keeps everyone safe.