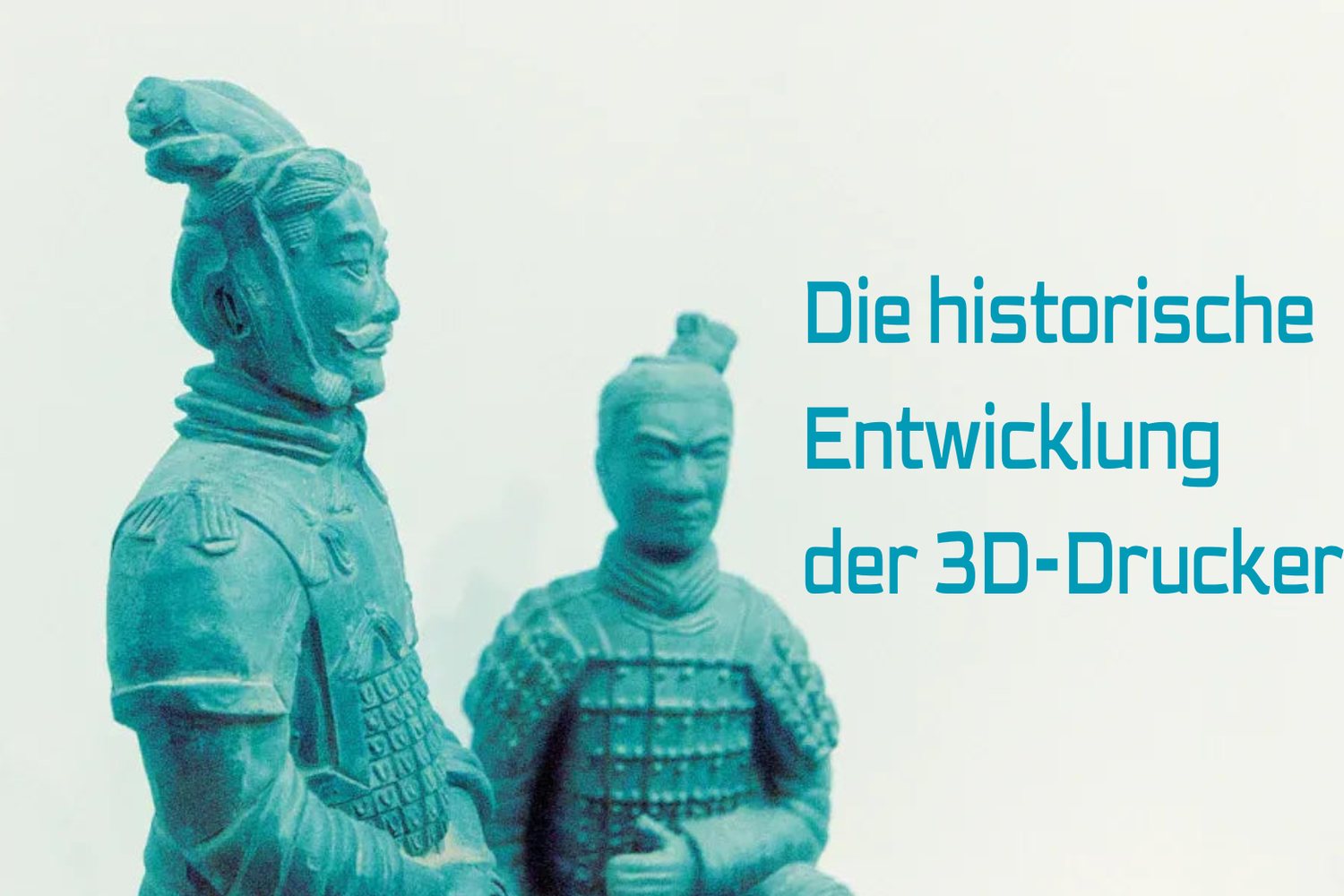

Comment utiliser l'impression 3D chez Alltag et l'industrie ? Chuck Hull et Hideo Kodama sont devenus Pioniere, avec leurs recherches sur le chemin pour l'exploration historique de l'imprimante 3D. Im Jahr 2016 Wurden Weltweit Rund 455.772 Geräte verkauft, 2020 a décalé le montant de Zahl à plus de 6,7 millions.

Impression 3D locale et individuelle

La technologie crée de nouveaux espaces de travail et favorise l'innovation.

Vous risquez de prendre des copies illégales au meilleur prix.

Le Vielfalt der heutigen Anwendungen wächst stetig et neue Materialien versprechen a one spannende Zukunft.

Wichtige Erkenntnisse

- L'impression 3D a commencé dans les années 1980 avec les premières utilisations de la stéréolithographie et de la FDM, la base actuelle étant l'image d'imprimerie la plus moderne.

- La technologie révolutionnaire de l'industrie et de la recherche, spécialisée dans l'automobile, la médecine et le transport, par une conception schnelle et individuelle.

- Open-Source-

Pro Jekte et Günstige Geräte machten 3D-Druck au cours des années 2000 pour de vieux hommes zugänglich et förderten Kreativität. - Neue Materialien et Verfahren erweitern ständig die Einsatzmöglichkeiten, von Metallteilen bis zu medizinischen Implantaten.

- Nachhaltigkeit und Industrie 4.0 treiben die Zukunft des 3D-Drucks, der

Pro duktion flexibler, umweltfreundlicher et digital vernetzt macht.

Introduction historique : 1980

Premières approches

In den frühen Années 1980 Jahren a commencé l'étude historique des impressions 3D avec d'abord des recherches sur des objets tridimensionnels qui ont été créés. Dr Hideo Kodama découvert en 1980 au Japon un Rapid-

Remarque : Les premiers imprimantes 3D offrent de grandes possibilités techniques. Les Geräte doivent travailler ensemble, avec les méthodes traditionnelles, pour les connaître. Die Auswahl geeigneter Materialien war begrenzt. Viele Drucker konnten nur kleine Objekte herstellen. Le contrôle de la qualité est efficace, ainsi que les capteurs et le système de rétroaction.

Stéréolithographie &et Chuck Hull

L'introduction historique des imprimantes 3D s'effectue maintenant auf, als Chuck Hull 1984 l'auteur de la stéréolithographie. La coque est entwickelte ein Verfahren, bei dem ein Laser Muster auf die Oberfläche eines Behälters mit Photopolymer zeichnete. Le matériau est résistant à la lumière UV. Ainsi entstand das Objekt Schicht für Schicht. 1986 meldete Hull das Patent pour la stéréolithographie et. La société 3D Systems a fondé sa première entreprise 3D-Drucker en 1988, sur le marché SLA-1.

Hull sicherte seine Erfindung durch umfassende Patente ab. Diese Patente deckten verschiedene Materialien und Verfahren ab. 3D Systems met les protections à la disposition des utilisateurs. Les entrepreneurs sont prêts à effectuer une étude approfondie dans le cadre de l'impression 3D. Das Design moderner Stereolithografiemaschinen orientiert sich encore heute an Hulls Patentzeichnung. La stéréolithographie ermöglichte d'abord la schnelle Herstellung von

| Année | Erfinder | Verfahren | Bedeutung |

|---|---|---|---|

| 1980 | Hideo Kodama | Rapide | Vorläufer der Stereolithografie |

| 1984 | Chuck Hull | Stéréolithographie (SLA) | Premiers brevets d'impression 3D |

| 1988 | Carl Deckard | Internes laser sélectifs | Neues Verfahren mit Laser und Pulver |

| 1989 | Scott Crump | FDM/FFF | Kunststoff wird schichtweise aufgetragen |

FDM/FFF développé

Un visiteur de Meilenstein dans l'histoire de la guerre des avions 3D Modélisation par dépôt de fil en fusion (FDM). Scott Crump s'occupe des travaux 1989. Il s'agit d'un pistolet Heißklebepistole un jeu de tir pour seine Tochter. Dabei kam ihm die Idee, geschmolzenen Kunststoff schichtweise aufzutragen. Crump a fusionné le brevet pour FDM et l'entreprise Stratasys Ltd. Cette vérification est également connue sous le nom de Fused Filament Fabrication (FFF).

Dans les années 1980, la version anglaise de FDM/FFF apparaîtra maintenant. D'abord après l'auslaufen des brevets en janvier 2009, la technologie a été définie par le monde entier. FDM/FFF est l'image de base pour de nombreux modèles et un outil simple pour imprimer en 3D. L'Entwicklung est une guerre entre les mains d'un wichtiger Schritt dans l'Entwicklung historique des injections 3D.

💡 Astuce : Mourir Utilisation de la stéréolithographie, SLS et FDM/FFF Images du Grundlage pour l'impression 3D moderne. Sie ermöglichen die Herstellung von

Commercialisation &et; Industrie : années 1990

Nouvelles méthodes

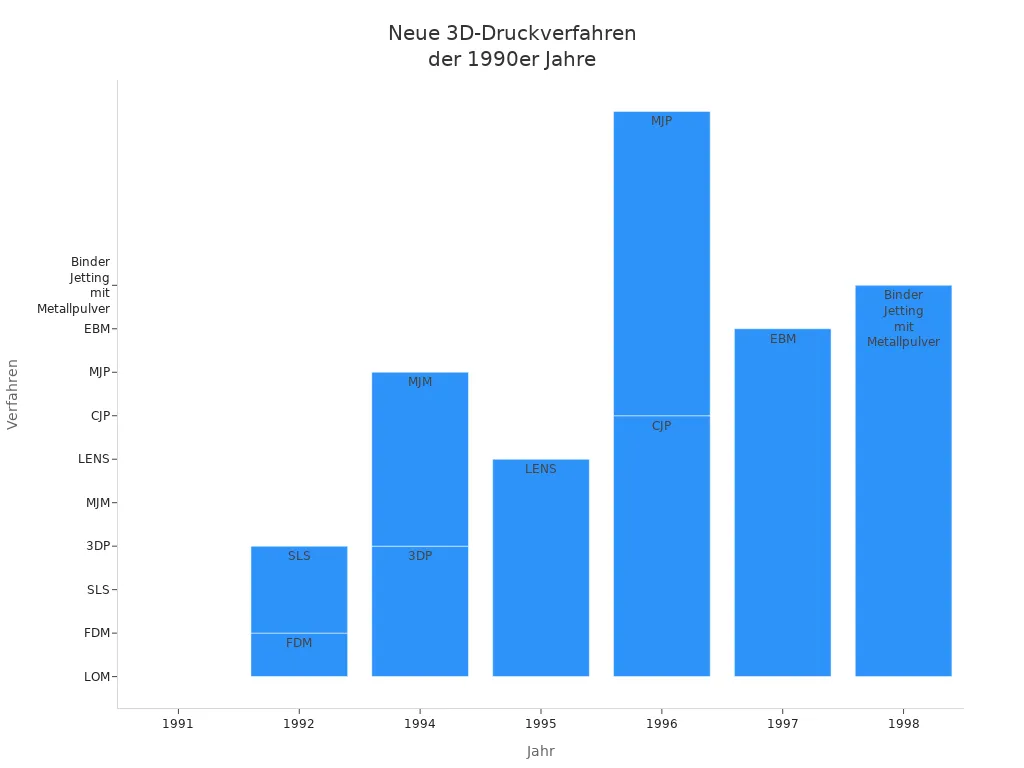

Au cours des années 1990 viele neue 3D-Druckverfahren. Des spécialistes et des spécialistes de la recherche s'appuient sur des technologies avancées pour utiliser les méthodes d'impression 3D. Die Verfahren explique sich in Material, Geschwindigkeit und Genauigkeit. Un pulvérisateur à noix, un autre fluide Harze ou un filament d'art.

| Année | Nouvelles méthodes d'impression 3D | Description/Besonderheit |

|---|---|---|

| 1991 | LOM (Fabrication d'objets laminés) | Folien werden verklebt et geschnitten; hybrides Verfahren aus additivem et soustraktivem |

| 1992 | FDM (Modélisation par dépôt de fil fondu) | Brevet par Scott Crump ; Technologie d'extrusion de matériaux |

| 1992 | SLS (frittage sélectif par laser) | Premier kommerzieller SLS-Drucker (Sinterstation 2000) sur le marché |

| 1994 | 3DP (procédé d'impression par pulvérisation) | Entwicklung et Patentierung au MIT ; kommerzielle Lizenzierung; ZCorp apporte ZPrinter sur le marché |

| 1994 | MJM (Modélisation Multi Jet) | Vertrieb par Solidscape; Technologie de jet de matériaux |

| 1995 | LENS (mise en forme nette réalisée au laser) | Entwicklung bei Sandia National Laboratories |

| 1996 | CJP (Impression jet couleur) | Classeur Farbiger ; kommerzielle Nutzung par 3D Systems |

| 1996 | MJP (Impression multi-jets) | Marketing par 3D Systems ; ermöglicht Materialvielfalt im Druck |

| 1997 | EBM (fusion par faisceau d'électrons) | Brevetage 1997 ; première technologie pour la construction métallique ; Kommerzialisierung par Arcam AB |

| 1998 | Jet de liant avec poudre métallique | |

Viele dieser Verfahren nutzten neue Materialien. Binder Jetting pulvérise des minéraux, Bindemittel et Farbtinte. Material Jetting ermöglichte das Verfestigen von tausenden Polymertröpfchen. Das SLS-Verfahren wurde weiterentwickelt, sodass auch Metalle verarbeitet werden konnten. La société suisse Arcam se dirige vers la société de transport électronique (EBM) sur le marché. Damit konnten erstmals metallische Bauteile im 3D-Druck entstehen. Ces Fortschritte prägten l'historique Entwicklung des 3D-Drucks et rendent la technologie intéressante pour l'industrie.

💡 Astuce : De nouveaux services tels que SLS et EBM s'occupent de l'ingénierie des métaux stables. Das eröffnet neue Möglichkeiten für Maschinenbau und Fahrzeugtechnik.

Einsatz in Forschung &li; Pro exécution

Die Industrie erkannte schnell die Vorteile des 3D-Drucks. Besonders the Automobilbranche nutzte die Technologie für Rapid

D'autres branches comme Medizintechnik, Luft- und Raumfahrt ou Bauwesen ont commencé à réaliser des expériences, 3D-Druck zu nutzen. In der Medizintechnik entstanden erste

🚗 Mourir L'industrie automobile est en guerre contre le wichtigste Nutzer par 3D-Druck dans les années 1990. Des entreprises comme BMW et Mercedes-Benz investissent dans des opérations et des services particuliers.

Des experts en impression 3D, un nouveau matériau pour l'erforschen et des structures complexes. La moitié de la technologie, des solutions médicales pour l'entwickeln et de nouveaux forschungsfelder pour l'erschließen. L'introduction historique des artistes 3D dans l'époque des années 1990, comme les innovations industrielles et les recherches approfondies.

Breite Anwendung: 2000er

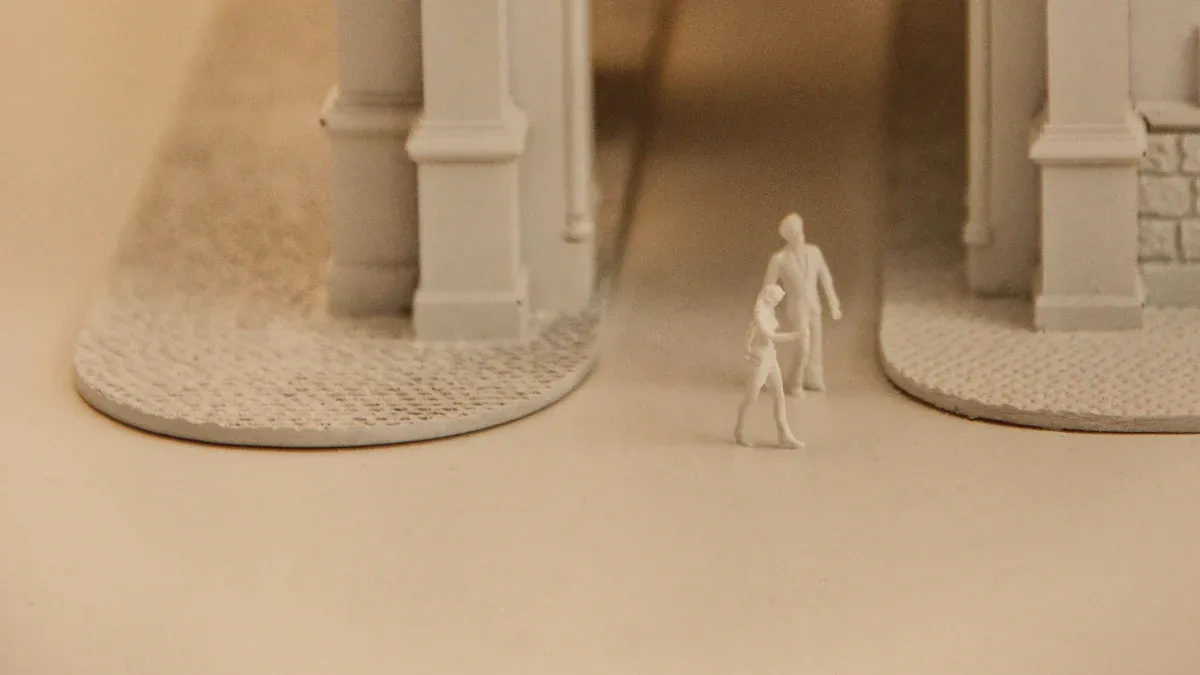

Pro totypen &et modèles

Au cours des années 2000, l'impression 3D a été réalisée

- Impression 3D réduction des matériaux et transformation

Pro durées de production. Pro totypen ließen sich millimetergenau et individuall anpassen.- Die Kosten für Einzelstücke und kleine Serien a coulé deutlich.

- Die Fertigung vor Ort verkürzte Lieferzeiten et erhöhte die Flexibilität.

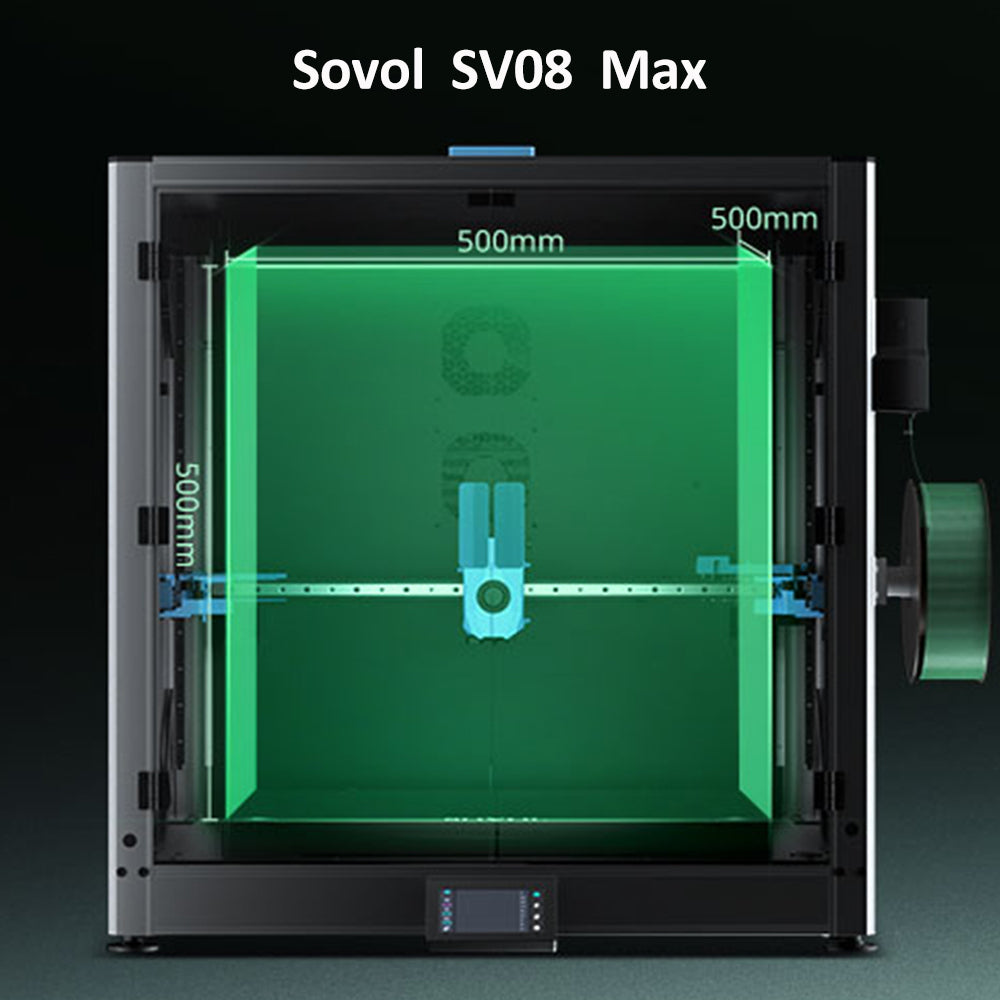

Das Auslaufen wichtiger Patente, wie beim FDM-Verfahren im Jahr 2009, führte zur Entwicklung günstiger Desktop-3D-Drucker. Cet outil réalise l'impression 3D pour de vieux entrepreneurs et des projets d'illustration zugänglich. Früher kosteten professionelle Drucker souvent au-dessus de 100.000 Euro. Heute gibt es Einsteigermodelle bereits ab etwa 400 euros. Les écoles et les universités profitent de ces activités, qui permettent d'obtenir des services plus efficaces.

💡 Astuce : Les imprimantes 3D sont conçues pour créer un modèle simple à utiliser. Das beschleunigt die Entwicklung nouveau

Open Source &et Konsumenten

Au milieu des années 2000, l'impression 3D est également disponible pour les personnes privées. Initiatives Open Source comme le RepRap-

Cet engagement est destiné à une démocratisation de la

- Open-Source-

Pro jekte fördern Teilhabe et Selbstproduktion. - Les plates-formes numériques offrent des modèles 3D gratuits.

- Les imprimantes 3D travaillent sur des projets pour la création et l'innovation dans Alltag.

🏫 Remarque : De superbes ingénieurs en génie et des logiciels libres connaissent bien les écoles et les amateurs de la maîtrise des outils 3D.

Innovations &et Meilensteine : 2010

Medizinische Durchbrüche

En janvier 2012, les premières prothèses Kiefer ont été réalisées avec le logiciel 3D Drucker. Ärzte konnten cese individuell anpassen and direct im Operationssaal einsetzen. Im militaire Bereich nutzten Mediziner 3D-Druck, um personalisierte

🏥 Remarque : Implant imprimé en 3D et

Nouveaux matériaux

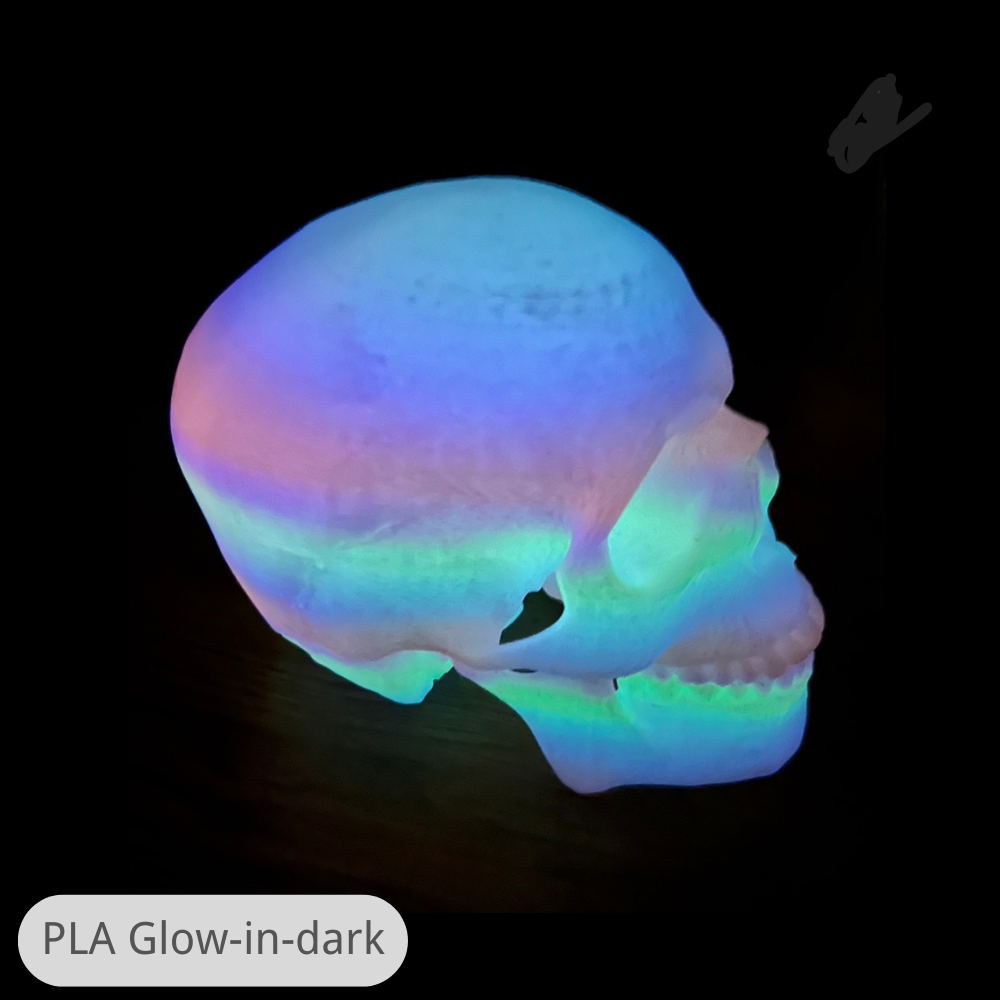

Au cours de l'année 2010, un nouveau matériau très récent a été mis au point pour l'impression 3D. Unternehmen und Forscher entwickelten spezielle Filamente and Verbundstoffe, die neue Anwendungen ermöglichen.

- Abriebfeste Tribo-Filamente von Igus für das FDM-Verfahren

- Kunststoffe, Titan, Gold, Messing et Kupfer en tant que matériaux d'impression

- Kunststoffgranulat im ARBURG Kunststoff-Freiformen (AKF)

- Photopolymère dans les versions CLIP de Carbon3D

- Produits d'entretien pour implants calciques et phosphataux de calcium

- Langzeit-Polymer-Wirbelsäulenimplantate avec FDA-Zulassung

Ces matériaux sont souvent plus stables, plus légers ou plus adaptés à l'intérieur du produit, comme le tissu herkömmliche. Ingenieure nutzen sie for Bauteile in der Industry, Chirurgien für Implantate et Designer für Schmuck oder Kunstobjekte.

Raumfahrt

En novembre 2014, la NASA a lancé pour la première fois un lecteur 3D à la station spatiale internationale ISS. Les astronautes fertigten Ersatzteile direkt im All. Das enkte die Transportkosten et machte die Missionen flexibler. L'ESA utilise des polymères à haute température comme le PEEK, un mécanisme assure la fabrication de matériaux. Apium entwickelte ein Schmelzschichtverfahren, das reine Polymere und Verbundwerkstoffe verarbeitet. Die additive Fertigung ermöglichte die

| | Description |

|---|---|

| Métallurgie avec dépôt direct d'énergie directement sur l'orbite | |

| Laserstrahlschweißen im Weltraum | Réparations et construction de structures plus grandes sous les moyens de transport |

| Maisons lunaires imprimées en 3D | Gebäude aus Mondregolith mit autonomen Robotern |

| Composants de composants d'impression 3D | Maßgeschneiderte Teile aus lokalen Ressourcen |

L'industrie industrielle utilise l'impression 3D, des créations individuelles et des ressources pour l'entreprise. Das eröffnet neue Wege für zukünftige Missionen zum Mond and Mars.

Tendances &et; Zukunft ab 2020

Nachhaltigkeit

L'impression 3D a été lancée en 2020 dans la Richtung Nachhaltigkeit. Unternehmen setzen vermehrt auf biologisch gewonnene Materialien et local

- Biobasierte et bioabbaubare Materialien gewinnen an Bedeutung.

- Kunststoff-Filamente bleiben führend, nachhaltige Varianten werden häufiger eingesetzt.

-

Pro jekte wie am Zentrum Ilmenau pour les matériaux nachhaltige par Workshops et Vernetzung. - Die Bewertung der Nachhaltigkeit über den gesamten Lebenszyklus bleibt eine Herausforderung.

- Les matériaux recyclés ne correspondent souvent pas à toutes les spécifications, mais ils correspondent à ceux de la Kreislaufwirtschaft.

🌱 Optimisation de la consommation énergétique et réglage de l'utilisation du pulvérisateur. Dezentrale Fertigung und kurze Lieferwege senken CO2-Emissionen et fördern nachhaltiges Wirtschaften.

Industrie 4.0

L'impression 3D est une solution centrale de l'industrie 4.0. La technologie est basée sur des modèles numériques et ermöglicht die schichtweise Herstellung von Werkstücken ohne Gussformen. Unternehmen integrieren 3D-Drucker in vernetzte

- Matériel de vie pour les interventions en médecine, en construction et en transport aérien.

- Schnellere et Effizientere Drucktechnologien steigern

Pro duktivité. - La combinaison avec la réalité virtuelle permet une conception et des tests virtuels.

- KI-Optimierte 3D-Drucker erhöhen Präzision and beschleunigen Entwicklungsprozesse.

💡 Sous-traitants, le temps de travail au niveau de l'impression 3D et de l'installation numérique, sichern sich Wettbewerbsvorteile et gestalten die Zukunft der

Visions

Jusqu'en 2030, le marché mondial de l'impression 3D coûtera plus de 100 milliards d'euros.. Fortschritte bei Druckgeschwindigkeit, Materialvielfalt and Automatisierung führen zu einer stärkeren Integration in den industrialn Alltag. Besonders der Mittelstand profitiert von neuen Chancen in

| Branche | | Potentiel de croissance |

|---|---|---|

| Luft- und Raumfahrt | 9,59 Mrd. € | Haut |

| Techniques médicales | 5,59 Mrd. € | Très haut |

| Industrie automobile | 2,61 Mrd. € | Milieu |

| Commerce de détail | 1,89 Mrd. € | Steigend |

- L'impression 3D prend en charge le patrimoine culturel grâce à l'illustration numérique.

- La technologie favorise l'innovation dans les différents pays et régions.

- Forschung zu Logistik and Dezentraler Fertigung wird gebündelt, um nachhaltige Lieferketten zu schaffen.

🚀 Impression 3D en tant que technologie de conception pour un environnement climatiquement neutre et humide. Les entreprises et les sociétés profitent de la flexibilité, de la capacité et des individus.

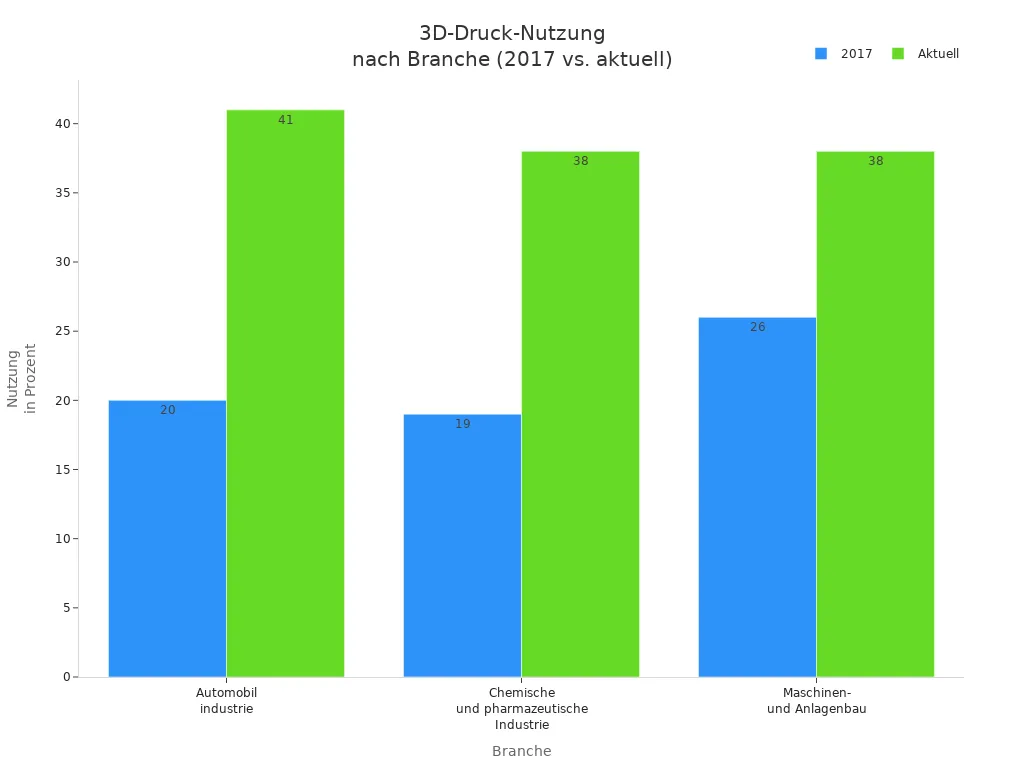

L'entwicklung des 3D-Drucks est très ancienne avec Meilensteine. Immer more Branchen nutzen die Technologie. L'industrie automobile, la construction de machines et la chimie ont mis en place des impressions 3D pour

| Branche | Utilisation de l'impression 3D (2017) | Commentaires sur 3D-Druck (action) | Hauptanwendungen/Besonderheiten |

|---|---|---|---|

| Industrie automobile | 20% | 41% | |

| Industrie chimique et pharmaceutique | 19% | 38% | Druck Individueller Medikamenten |

| Maschinen- und Anlagenbau | 26% | 38% | Industrieller 3D-Druck Stark Gestiegen |

| branche médicale | N/A | Grand potentiel pour plus d'études | Potentiel de découverte en impression 3D |

Experten erwarten, dass Impression 3D d'organes chauves et d'objets de travail pouvant être utilisés. La technologie est dynamique et offre de nouvelles chances pour une vie professionnelle.

FAQ

Was ist ein 3D-Drucker?

Un dessinateur 3D construit un objet de dessin pour le dessin d'objets d'art, de métal ou d'autres matériaux auf. Er nutzt digitale Vorlagen. Das Gerät arbeitet präzise et schnell. Viele Menschen nutzen 3D-Drucker for Modelle,

Quels matériaux pouvez-vous utiliser une imprimante 3D ?

3D-Drucker utilise de nombreux matériaux. Dazu gehören Kunststoffe comme PLA et ABS, Metalle comme Titan, Keramik et sogar Lebensmittel. Die Wahl des Materials hängt vom Druckverfahren und dem gewünschten Objekt ab.

Quelle est la fonction de l'impression 3D ?

Le 3D-Drucker est une date numérique. Er trägt Material Schicht für Schicht auf. Das Objekt entsteht langsam. Verschiedene Verfahren nutzen Laser, Düsen ou UV-Licht. Die Technik ermöglicht komplexe Formen.

Qu'est-ce que l'impression 3D a à offrir ici ?

Viele Branchen nutzen 3D-Druck. Le Médizin est resté

L'impression 3D est-elle universelle ?

L'impression 3D peut être effectuée sans matériel. Viele Firmen setzen auf nachhaltige Rohstoffe. Mourir