Additive Fertigung zeigt im Jahr 2025 ein dynamisches Bild: Während das Marktvolumen im Vorjahr nur um 2 % wuchs, bleibt die Nachfrage nach Materialien und Dienstleistungen hoch. Unternehmen sehen Chancen in neuen Geschäftsmodellen wie On-Demand-

Wichtige Erkenntnisse

- Additive Fertigung ermöglicht individuelle und flexible

Pro duktion, die genau auf Kundenwünsche eingeht und neue Geschäftsmodelle schafft. - Die Technologie senkt Kosten durch Materialeinsparung, optimierte

Pro zesse und den Wegfall von Werkzeugkosten, was besonders für kleine Serien attraktiv ist. - Nachhaltigkeit verbessert sich durch weniger Abfall, lokale

Pro Reduzierung und leichtere Bauteile, die Energie und Ressourcen sparen. - Automatisierung und Multilaser-Systeme steigern die Effizienz und Qualität, während Kooperationen und Weiterbildung den Erfolg sichern.

- Herausforderungen wie hohe Investitionskosten, Materialbeschränkungen und komplexe Integration erfordern gezielte Strategien und Förderprogramme.

Potenziale der additiven Fertigung

Individualisierung

Additive Fertigung eröffnet neue Wege für die

- Fahrradhelme, die leichter und ergonomisch optimiert sind, entstehen durch 3D-Druck.

- Brillengestelle werden nach einem 3D-Scan des Gesichts gefertigt und passen perfekt.

- Schuhe lassen sich exakt an den Fußabdruck anpassen, wie bei Kletterschuhen oder Tanzschuhen.

- Uhren erhalten komplexe Designs und innovative Materialien, die sie leichter und einzigartig machen.

- Kosmetik

Pro Produkte wie Parfümflakons oder Hautpflegeverpackungen werden individuell gestaltet.

Diese Beispiele zeigen, wie additive Fertigung die Wünsche der Kundschaft direkt umsetzt und neue Geschäftsmodelle ermöglicht.

Flexibilität

Additive Fertigung macht

Viele Branchen profitieren von dieser Flexibilität:

- Automobilindustrie:

Pro Totypen, Ersatzteile und Sonderkomponenten entstehen schneller und reduzieren Lagerbestände. - Luft- und Raumfahrt: Leichte, robuste Bauteile verbessern Leistung und Effizienz.

- Medizin: Maßgeschneiderte Implantate und

Pro Diese sorgen für eine bessere Passform. - Maschinenbau: Flexible

Pro Reduzierung und schnelle Anpassung sind möglich. - Kunst &Ampere; Design: Kreative, komplexe Formen lassen sich einfach umsetzen.

- Kleine und mittlere Unternehmen (KMU): Geringere Werkzeugkosten und individuelle

Pro duktgestaltung stärkt die Wettbewerbsfähigkeit.

Die additive Fertigung macht Unternehmen anpassungsfähiger und verkürzt die Zeit von der Idee bis zur Fertigstellung

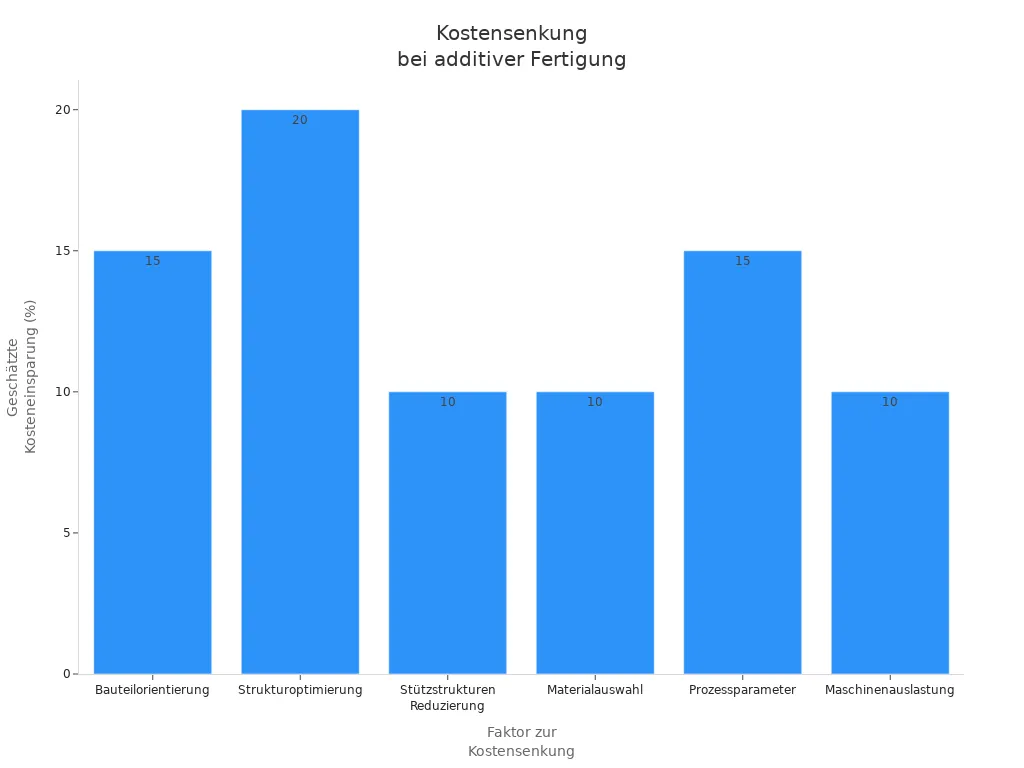

Kostensenkung

Additive Fertigung bietet großes Potenzial zur Kostensenkung. Unternehmen sparen Material, Zeit und Geld durch gezielte Optimierung der Bauteile und

| Faktor zur Kostensenkung | Beschreibung | Geschätzte Kosteneinsparung |

|---|---|---|

| Kostenoptimale Bauteilorientierung | Optimale Ausrichtung im Druckprozess reduziert Nacharbeit und maximiert die Auslastung | 15 % |

| Struktur | Material nur dort, wo es gebraucht wird, senkt Gewicht und Druckzeit | 20 % |

| Reduzierung von Stützstrukturen | Weniger Nachbearbeitung und Materialaufwand | 10 % |

| Optimale Materialauswahl | Auswahl aus vielen Werkstoffen senkt Kosten | 10 % |

| | Anpassung von Schichtstärke und Laserprofil spart Zeit und Kosten | 15 % |

| Maschinenauslastung | Effiziente Nutzung des Bauraums durch Verschachtelung und Stapelung | 10 % |

| Gesamte Kostensenkung | Kombination aller Maßnahmen führt zu erheblichen Einzelheiten |

Durch den Wegfall von Werkzeugkosten und die Möglichkeit, kleine Stückzahlen wirtschaftlich zu fertigen, sinken die

Nachhaltigkeit

Additive Fertigung trägt zur Nachhaltigkeit

Tipp: Durch lokale

Weitere Vorteile für die Umwelt:

- Reduzierung des Energieverbrauchs und des CO2-Fußabdrucks.

- Herstellung von Teilen vor Ort, was Transportemissionen senkte.

- Minimierung von Abfall durch schichtweisen Aufbau.

- Einsatz langlebiger und recycelbarer Materialien.

- Förderung der Kreislaufwirtschaft durch Recycling und Wiederverwendung.

Aktuelle Studien zeigen, dass additive Fertigung zwar noch einen hohen Energiebedarf hat, aber technische Verbesserungen die Umweltbilanz in Zukunft weiter verbessern werden.Besonders in anspruchsvollen Branchen wie Luftfahrt und Medizintechnik entstehen durch leichtere, langlebige Bauteile große Nachhaltigkeitsvorteile.

Chancen in Branchen

Medizintechnik

Die Medizintechnik erlebte 2025 einen Wandel durch additive Fertigung. Unternehmen setzen 3D-Druck ein, ähm

Automobil

Die Automobilbranche nutzt additive Fertigung, um Entwicklungszeiten zu verkürzen und flexibler zu produzieren. Schnell

Luft- und Raumfahrt

Die Luft- und Raumfahrttechnik stark von additiver Fertigung. Seit 2015 entstanden über 2000 Bauteile aus Titan- und Aluminiumlegierungen Ich bin 3D-Druck. Ingenieure kombinieren mehrere Einzelteile zu einem monolithischen Bauteil, was Gewicht und Gewicht spart

Bauwesen

Im Bauwesen verändert additive Fertigung die Kunst, wie Gebäude entstehen. Unternehmen wie die Umdasch Group setzen auf modulare 3D-Betondrucklösungen, um Bauteile gezielt und effizient herzustellen. Architekten genießen große Designfreiheit bei Fassaden und Strukturen. Sterben Hybridbauweise, wie beim Bau von Mehrfamilienhäusern in Metzingen, kombiniert traditionelle Methoden mit 3D-Druck.

Konsumgüter

Im Konsumgüterbereich setzt sich additive Fertigung ein 2025 durch. Hersteller fertigen elektrische Steckverbinder, Haushaltsgeräte und Unterhaltungselektronik mit hoher Präzision und Wirtschaftlichkeit. Das Material Figure 4 Tough 75C FR Schwarz Geeignet für hitzebeständige und flammhemmende Anwendungen.Unternehmen 3D-Druck, um individuelle Designs zu nutzen und schnell

Herausforderungen im 3D-Druckmarkt

Kapitalkosten

Unternehmen stehen vor hohen Anfangsinvestitionen, wenn sie in 3D-Drucktechnologie investieren. Die Anschaffung von Maschinen, Software und Zubehör erfordert oft ein großes Budget. Viele Firmen suchen nach Wegen, die finanzielle Belastung zu senken. Verschiedene Finanzierungsmöglichkeiten helfen, die Kosten zu verteilen und die Liquidität zu schonen:

- Leasing: Unternehmen nutzen 3D-Drucker ohne hohe Einmalzahlung. Feste monatliche Raten erleichtern die Planung. Leasingraten gelten als Betriebsausgaben und bieten steuerliche Vorteile. Ein regelmäßiger Gerätewechsel hält die Technologie aktuell.

- Kauf: Wer langfristig Eigentum anstrebt, entscheidet sich für den Kauf. Die Firma besitzt das Gerät und kann es individuell nutzen. Abschreibungsmöglichkeiten reduzieren die Steuerlast.

- Mietkauf: Diese Option verbindet Miete und Eigentum. Unternehmen zahlen in Raten und erhalten am Ende das Gerät. Das schont das Kapital und sichert den Besitz.

- Förderprogramme: Zuschüsse und finanzielle Unterstützung auf EU-, Bundes- und Landesebene senken die Eigeninvestition. Beispiele sind Horizon Europe, ZIM oder regionale

Pro Programm in Hamburg und Nordrhein-Westfalen. Unternehmen wie F. &Ampere; G. Hachtel unterstützt bereits von Millionenförderungen für Kleinserien im 3D-Druck.

Tipp: Die Kombination verschiedener Fördermöglichkeiten kann die Anschaffungskosten deutlich reduzieren.

Materialbewertung

Die Auswahl an Materialien für den 3D-Druck bleibt begrenzt. Viele Werkstoffe eignen sich nicht für den Druck oder erfüllen nicht die nötigen Qualitätsanforderungen. Thermoplast wie ABS, PLA und Nylon dominieren den Markt. Diese Einschränkungen begrenzen die Einsatzmöglichkeiten in vielen Branchen. Fortschritte bei Materialinnovationen erweitern jedoch das Spektrum:

- Carbonfaserfilamente Bieten hohe Steifigkeit und ersetzen sogar Aluminium.

- Holzbasierte Filamente ermöglichen natürliche Optik und Haptik.

- Keramische und sandsteinartige Materialien eröffnen neue Designoptionen.

- Biologisch abbaubare Filamente fördern nachhaltig

Pro duktion. - Hochleistungspolymere und Metalllegierungen Verbessern Sie Festigkeit und Hitzebeständigkeit.

- Biokompatible Materialien schaffen neue Anwendungen in der Medizintechnik.

Trotz dieser Entwicklungen bleibt die Vielfalt der einsetzbaren Materialien eine zentrale Herausforderung.

Wartung und Kalibrierung

Die Wartung und Kalibrierung von 3D-Druckern erfordert viel Aufmerksamkeit. Fehler bei der Kalibrierung führen zu Qualitätsproblemen wie schlechtere Haftung, Über- oder Unterextrusion, Besaitung oder Schichtverschiebungen. Jede Materialart erfordert individuelle Einstellungen. Industrielle 3D-Drucker benötigen oft tägliche Kalibrierung, um Präzision und gleichbleibende Qualität zu sichern.Die regelmäßige Wartung umfasst:

- Reinigung der Druckdüse und Linse

- Kontrolle der Riemenspannung und Achsen

- Schmierung bewegliche Teile

- Wartung des Kühlsystems

- Ausrichtungskontrollen des Lasers

Ein Wartungsplan orientiert sich an Nutzungsintensität und Druckermodell. Bei intensiver Nutzung empfiehlt sich eine wöchentliche Wartung, sonst alle zwei bis vier Wochen. Vernachlässigte Wartung führt zu Druckfehlern und teuren Reparaturen.

Hinweis: Systematische Fehlerbehebung und regelmäßige Wartungsintervalle verlängern die Lebensdauer der Geräte und minimieren Ausfallzeiten.

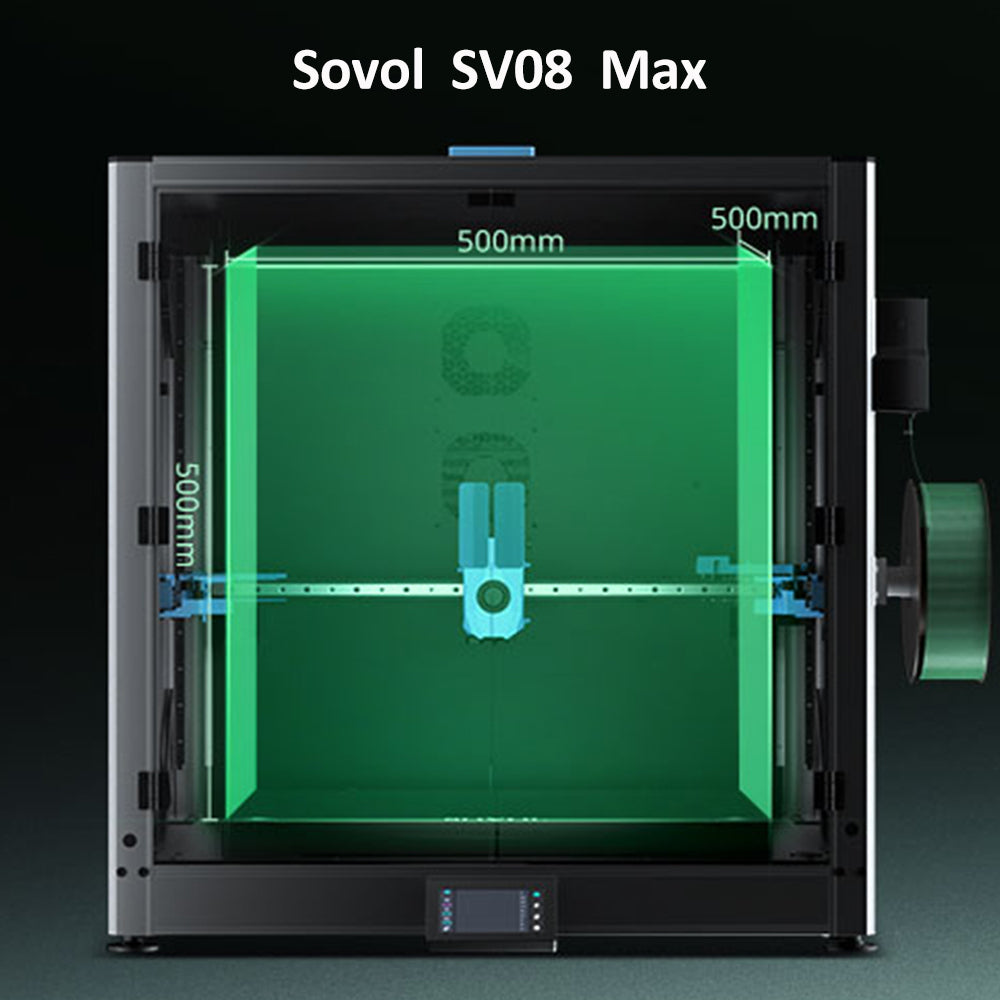

Größenlimits

Die Größe der Bauteile, die ein 3D-Drucker herstellen kann, bleibt durch das Bauvolumen der Maschine begrenzt. Große Komponenten müssen oft in mehreren Teilen gedruckt und anschließend zusammengesetzt werden. Diese Vorgehensweise erhöht den Aufwand und kann die Stabilität der Endprodukte beeinträchtigen. Besonders im Bauwesen und in der Luftfahrt stellt die Begrenzung des Bauvolumens eine Herausforderung dar. Hersteller entwickeln zwar größere Drucker, doch die Kosten steigen mit der Größe der Anlage.

Integration

Die Integration von 3D-Druck in bestehende

Tipp: Kooperationen mit spezialisierten Dienstleistern und gezielte Weiterbildung erleichtern die Integration und beschleunigen die Umsetzung.

Qualitätssicherung

Die Qualitätssicherung im 3D-Druck stellt hohe Anforderungen. Jede

| : | Auswirkungen auf die | Lösungsmöglichkeiten |

|---|---|---|

| Materialschwankungen | Unterschiedliche Bauteilqualität | Strenge Eingangskontrolle |

| Kalibrierungsfehler | Maßabweichungen, schlechte Haftung | Regelmäßige Kalibrierung |

| | Inhomogene Strukturen | Digitale |

| Dokumentationslücken | Nachvollziehbarkeit fehlt | Lückenlose |

3D-Drucker-Trends und technologische Entwicklungen

Multilaser-Systeme

Multilaser-Systeme prägen die 3D-Drucker-Trends im Jahr 2025.Hersteller wie BLT, DN Solutions, DMG Mori und EOS bieten fortschrittliche Modelle mit mehreren Lasern, die die

| Hersteller | Modell | Besonderheiten | Zielmarkt/Anwendung | Verfügbarkeit 2025 |

|---|---|---|---|---|

| BLT | BLT-A400 | Mehrere Laserkonfigurationen, Pulverkreislaufsysteme für kontinuierliche | Großserienfertigung, Luft- und Raumfahrt | Ja |

| BLT | BLT-S400 | Verbesserte | Industrielle Serienproduktion | Ja |

| BLT | BLT-S450 | Integrierte Pulverkreislauflösung für große Drucksysteme | Serienproduktion, Effizienzsteigerung | Ja |

| DN-Lösungen | DLX-Serie | Kombinationsadditiv &Ampere; Subtraktive Fertigung, Metall-3D-Druck und CNC-Technologie | Komplexe Bauteile, Industrie | Ja |

| DMG Mori | Lasertec 30 SLM 3. Generation | Quad-Laser, vollständige Überlappung der Scanfelder, hohe Robustheit und Wiederholgenauigkeit | Serienproduktion | Ja |

| EOS | EOS M 290 1kW | LPBF, nachhaltige Fertigungslösungen | Serienproduktion | Ja |

Multilaser-Systeme Beschleunigen Sie den Bauprozess um das bis zum Vierfache. Sie senken die Stückkosten und ermöglichen eine gleichbleibende Qualität. KI-basierte Lasersteuerung und

Automatisierung

Automatisierung zählt zu den wichtigsten 3D-Drucker-Trends. Im Jahr 2025 setzen Unternehmen kollaborative Roboter (Cobots) ein, die mit Sensorik und spezialisierten Greifern mehrere

Tipp: Automatisierte Systeme erleichtern den Einstieg in die additive Fertigung und erhöhen die

Integration mit klassischen Methoden

Die Integration von additiver Fertigung mit klassischen Methoden entwickelt sich zu einem zentralen 3D-Drucker-Trend.Systeme wie die DLX-Serie von DN Solutions vereinen Metall-3D-Druck und CNC-Bearbeitung. Unternehmen profitieren von der Möglichkeit, komplexe Bauteile in einem einzigen

Marktpotenzial

Das Marktpotenzial für additive Fertigung wächst bis 2032 stark.

Lösungsansätze für Unternehmen

Strategien zur Kostenoptimierung

Unternehmen setzen verschiedene Strategien ein, um die Kosten in der additiven Fertigung zu senken. Sie analysieren das gesamte

- Optimale Auslastung der Maschinen: Sie planen die

Pro duktion so, dass die Drucker möglichst wenig Leerlauf haben. - Materialeffizienz: Sie wählen Materialien gezielt aus und reduzieren den Materialverbrauch durch clevere Bauteilgestaltung.

- Automatisierung: Sie automatisieren wiederkehrende Aufgaben, um persönliche Ressourcen zu schonen.

- Vergleich von Dienstleistern: Sie holen Angebote von verschiedenen Anbietern ein und vergleichen Preise sowie Leistungen.

Tipp: Ein regelmäßiger Kostenvergleich und die Nutzung von Förderprogrammen helfen, die Wirtschaftlichkeit zu steigern.

Know-how und Weiterbildung

Fachwissen bildet die Grundlage für den Erfolg in der additiven Fertigung. Unternehmen investieren gezielt in die Weiterbildung ihrer Mitarbeitenden. Sie bieten interne Schulungen, externe Seminare und Zertifizierungen an. Viele Firmen setzen auf folgende Methoden:

- E-Learning-Plattformen: Mitarbeitende lernen flexibel und ortsunabhängig.

- Workshops mit Experten: Sie erhalten praxisnahe Einblicke in neue Technologien.

- Zertifizierungsprogramme: Mitarbeitende erwerben anerkannte Abschlüsse.

Ein Unternehmen kompetent, wenn das Wissen im Team regelmäßig aktualisiert wird. So bleibt es wettbewerbsfähig und kann neue Technologien schnell einführen.

Kooperationen und Netzwerke

Kooperationen stärken die Innovationskraft. Unternehmen schließen sich mit Forschungseinrichtungen, Start-ups oder anderen Industriebetrieben zusammen. Sie tauschen Erfahrungen aus und entwickeln gemeinsam neue Lösungen. Netzwerke wie das Netzwerk 3D-Druck oder regionale Cluster bieten Zugang zu Experten und Ressourcen.

| Vorteil von Kooperationen | Beschreibung |

|---|---|

| Zugang zu Know-how | Unternehmen profitieren vom Wissen anderer Partner. |

| Gemeinsame | Sie teilen Kosten und Risiken. |

| Schnellere Innovation | Neue Ideen entstehen im Austausch. |

Additive Fertigung entwickelt sich 2025 zu einem entscheidenden Faktor für Innovation und Wettbewerbsfähigkeit. Unternehmen, die gezielt auf neue Technologien und 3D-Drucker-Trends setzen, sichern sich Vorteile in dynamischen Märkten. Sie nutzen Individualisierung, Flexibilität und Nachhaltigkeit, um sich erfolgreich zu positionieren. Bis 2032 eröffnen sich durch kontinuierliche Weiterentwicklung und Kooperationen neue Chancen für Wachstum und Effizienz.

Häufig gestellte Fragen

Was sind die wichtigsten Vorteile der additiven Fertigung?

Additive Fertigung bietet hohe Flexibilität, ermöglicht individuelle

Welche Materialien eignen sich für den 3D-Druck?

Kunststoffe wie PLA, ABS und Nylon dominieren. Metalle, Keramiken und biokompatible Werkstoffe erweitern die Möglichkeiten. Neue Entwicklungen bringen Carbonfasern, Holz und recycelbare Materialien in den Markt. Die Auswahl wächst stetig.

Wie lässt sich die Qualität im 3D-Druck sichern?

Regelmäßige Kalibrierung, digital

Welche Rolle spielt Automatisierung in der additiven Fertigung?

Automatisierung steigert Effizienz und senkt Personalkosten. Roboter übernehmen Materialhandling und Nachbearbeitung. Unternehmen profitieren von stabilen

Gibt es Fördermöglichkeiten für Investitionen in 3D-Druck?

Unternehmen können Förderprogramme auf EU-, Bundes- und Landesebene nutzen. Zuschüsse und zinsgünstige Kredite erleichtern den Einstieg. Beratung durch Experten hilft, passend