Wer beim 3D-Druck Zeit sparen möchte, profitiert von gezielten Einstellungen und einfachen Tricks. Eine Anpassung der Druckparameter kann die Produktionszeit von 100 auf 52 Stunden senken. Die Verwendung von Bambu Studio und die Anpassung der Schichthöhe führen zu einer Zeitersparnis von durchschnittlich 25-40%, ohne die Detailqualität zu verlieren.

Folgende Faktoren helfen dabei, schneller 3D-Drucken zu erreichen:

- Größere Düsen drucken schneller, beeinflussen aber die Genauigkeit.

- Dickere Schichten beschleunigen den Druck, verringern jedoch die Auflösung.

- Standardmaterialien wie PLA und ABS ermöglichen kürzere Druckzeiten.

- Einfaches Objektdesign spart Zeit.

- Optimierte Slicing-Einstellungen und Hardware-Upgrades verbessern die Effizienz.

Wichtige Erkenntnisse

- Optimiere die Slicer-Einstellungen, um die Druckgeschwindigkeit zu erhöhen. Achte auf Parameter wie Druckgeschwindigkeit und Füllgeschwindigkeit.

- Verwende größere Düsen und erhöhe die Schichthöhe, um die Druckzeit erheblich zu verkürzen. Diese Methoden sind ideal für Prototypen.

- Positioniere Modelle optimal auf dem Druckbett, um die benötigte Menge an Stützstrukturen zu minimieren. Weniger Support spart Zeit und Material.

- Nutze die Druckvorschau im Slicer, um potenzielle Fehler frühzeitig zu erkennen. Dies reduziert Nachdrucke und spart Zeit.

- Halte deine Slicer-Software aktuell, um von neuen Funktionen und Optimierungen zu profitieren. Dies verbessert die Effizienz des Druckprozesses.

Schneller 3D-Drucken mit Slicer-Einstellungen

Druckprofile optimieren

Optimierte Druckprofile bilden die Grundlage für schneller 3D-Drucken. Viele Unternehmen erzielen durch gezielte Anpassungen beeindruckende Zeitersparnisse. Ein Automobilzulieferer halbierte die Druckzeit pro Teil durch topologieoptimierte Designs. Auch ein Robotik-Unternehmen reduzierte die Produktionszeit pro Bauteil um 50 Prozent durch gezielte 3D-Druckoptimierung. Wer schneller 3D-Drucken möchte, sollte die wichtigsten Slicer-Einstellungen kennen:

- Druckgeschwindigkeit

- Füllgeschwindigkeit

- Wandgeschwindigkeit

- Stützstrukturgeschwindigkeit

- Bewegungsgeschwindigkeit

- Geschwindigkeit der ersten Schicht

Diese Parameter beeinflussen die Druckzeit direkt. Ein Vergleich verschiedener Slicer-Programme zeigt deutliche Unterschiede:

|

Slicer |

Vorteile |

Nachteile |

|---|---|---|

|

Sehr schnelle Slice-Zeiten, Anfängerfreundlich |

Standardeinstellungen nicht immer optimal |

|

|

Andere Slicer |

Höhere Druckqualität |

Möglicherweise längere Druckzeiten |

Geschwindigkeit und Beschleunigung anpassen

Die richtige Balance zwischen Geschwindigkeit und Beschleunigung sorgt für schneller 3D-Drucken, ohne die Qualität zu verlieren. Eine ausgewogene Einstellung führt zu präzisen und schnellen Ausdrucken. Wer die Druckgeschwindigkeit erhöht, sollte auch die Beschleunigung anpassen. Nur so verkürzt sich die Druckzeit spürbar, besonders bei größeren Modellen. Zu hohe Werte können jedoch die Druckqualität verschlechtern und Fehler wie Ghosting verursachen. Schnellere Drucke sind möglich, wenn die Einstellungen nicht auf das absolute Maximum gesetzt werden.

Cura-Spezialfunktionen nutzen

Cura bietet spezielle Funktionen, die schneller 3D-Drucken ermöglichen. Die Aktivierung des sequentiellen Drucks unter den Sonderfunktionen sorgt dafür, dass Objekte nacheinander gedruckt werden. Das minimiert Reise- und Retraktionsbewegungen. Wer die Kopf-Dimensionen und die X-Achsen Höhe in den Geräteeinstellungen definiert, kann die Druckzeit weiter reduzieren. Diese Funktionen helfen, den Workflow zu optimieren und die Effizienz beim 3D-Druck zu steigern.

Modellposition und Ausrichtung

Weniger Support durch optimale Ausrichtung

Die Ausrichtung eines Modells beeinflusst die benötigte Menge an Stützstrukturen. Wer ein Modell so positioniert, dass Überhänge minimiert werden, spart Zeit und Material. Ein Anwender richtet das Objekt so aus, dass die größte Fläche auf dem Druckbett liegt. Dadurch entstehen weniger Überhänge und der Drucker benötigt weniger Support. Die Druckzeit sinkt deutlich, weil der Drucker weniger Pausen für das Drucken von Stützmaterial einlegt.

Tipp: Modelle mit flachen Unterseiten lassen sich oft ohne Support drucken. Das spart nicht nur Zeit, sondern auch Materialkosten.

Eine Tabelle zeigt, wie die Ausrichtung die Supportmenge beeinflusst:

|

Ausrichtung |

Supportmenge |

Druckzeit |

|---|---|---|

|

Flach auf dem Bett |

Gering |

Kurz |

|

Steil aufgestellt |

Hoch |

Lang |

Wer schneller 3D-Drucken möchte, achtet auf die optimale Ausrichtung und prüft die Vorschau im Slicer. So erkennt er, wo Support entsteht und kann die Position anpassen.

Flache Modelle für kürzere Druckzeiten

Flache Modelle benötigen weniger Schichten. Der Drucker arbeitet schneller, weil die Z-Achse weniger bewegt wird. Ein Designer erstellt Bauteile mit geringer Höhe, um die Druckzeit zu reduzieren. Die Druckvorschau zeigt, wie viele Schichten das Modell benötigt. Weniger Schichten bedeuten kürzere Druckzeiten und weniger Fehlerquellen.

- Flache Modelle lassen sich oft in einem Durchgang drucken.

- Die Oberfläche wird gleichmäßiger, weil der Drucker weniger Richtungswechsel ausführt.

- Die Nachbearbeitung fällt leichter, da weniger Stützstrukturen entfernt werden müssen.

Ein Nutzer plant seine Projekte so, dass die Modelle möglichst flach sind. Er erreicht damit eine hohe Effizienz und kann mehrere Teile in kurzer Zeit herstellen. Die Kombination aus optimaler Ausrichtung und flachen Modellen führt zu einer deutlichen Zeitersparnis beim 3D-Druck.

Schichthöhe und Füllgrad anpassen

Höhere Schichthöhe für weniger Schichten

Eine Anpassung der Schichthöhe zählt zu den effektivsten Methoden, um die Druckzeit zu verkürzen. Wer eine größere Schichthöhe wählt, reduziert die Anzahl der benötigten Schichten. Der Drucker arbeitet schneller, da jede Schicht mehr Material aufträgt. Diese Methode eignet sich besonders für Modelle, bei denen die Detailgenauigkeit weniger wichtig ist.

Eine höhere Schichthöhe bringt jedoch sichtbare Stufenstrukturen auf der Oberfläche. Die Qualität sinkt, wenn feine Details gefragt sind. Dünnere Schichten sorgen für eine glatte Oberfläche und präzise Konturen, verlängern aber die Druckzeit. Die Wahl der richtigen Schichthöhe hängt vom Verwendungszweck des Modells ab.

Tipp: Für Prototypen oder funktionale Bauteile empfiehlt sich eine größere Schichthöhe. Wer ein Ausstellungsstück druckt, sollte dünnere Schichten wählen.

Eine Übersicht zeigt die Auswirkungen verschiedener Schichthöhen:

|

Schichthöhe |

Druckzeit |

Oberflächenqualität |

|---|---|---|

|

0,1 mm |

Langsam |

Sehr fein |

|

0,2 mm |

Mittel |

Gut |

|

0,3 mm |

Schnell |

Sichtbare Stufen |

Füllgrad reduzieren

Der Füllgrad bestimmt, wie viel Material das Innere eines Modells ausfüllt. Ein niedriger Füllgrad spart Zeit und Material. Der Drucker legt weniger Bahnen im Inneren ab, wodurch der Druckprozess beschleunigt wird. Für viele Anwendungen reicht ein Füllgrad von 10 bis 20 Prozent aus.

Wer den Füllgrad reduziert, muss auf die Stabilität achten. Bauteile mit geringer Belastung benötigen keinen hohen Füllgrad. Funktionsteile oder mechanisch beanspruchte Modelle profitieren von einem höheren Wert. Die richtige Balance zwischen Füllgrad und Stabilität ermöglicht schneller 3D-Drucken, ohne die Funktion zu beeinträchtigen.

- Niedriger Füllgrad: Schneller Druck, weniger Materialverbrauch

- Hoher Füllgrad: Mehr Stabilität, längere Druckzeit

Eine gezielte Anpassung der Schichthöhe und des Füllgrads hilft, die Druckzeit deutlich zu verkürzen. Wer diese Einstellungen optimal nutzt, erzielt effiziente Ergebnisse und kann die Qualität gezielt steuern.

Material und Düsenwahl für schnellen Druck

Hochdurchflussdüsen verwenden

Die Wahl der richtigen Düse beeinflusst die Druckgeschwindigkeit maßgeblich. Hochdurchflussdüsen besitzen einen größeren Durchmesser als Standarddüsen. Sie ermöglichen eine schnellere Materialextrusion. Wer eine 0,6-mm- oder 0,8-mm-Düse verwendet, kann die Druckzeit deutlich reduzieren. Die Düse trägt mehr Filament pro Sekunde auf. Das Modell wächst schneller Schicht für Schicht. Besonders bei großen Bauteilen zeigt sich der Vorteil. Die Oberfläche wirkt etwas gröber, doch für funktionale Teile ist das oft ausreichend.

Auch das Filament spielt eine wichtige Rolle. Einige Hersteller entwickeln spezielle Materialien für den Hochgeschwindigkeitsdruck. Diese Filamente verhindern Unterextrusion und sorgen für gleichmäßige Ergebnisse. Beispiele für solche Materialien sind:

- PolySonic™ PLA von Polymaker: Entwickelt für hohe Geschwindigkeiten bis zu 300 mm/s. Das Filament bleibt stabil und zeigt keine Unterextrusion.

- FormFutura: Bietet optimierte Varianten von PLA, ABS und ASA. Diese Filamente eignen sich besonders für schnelle Druckprozesse.

Wer Hochdurchflussdüsen mit passenden Filamenten kombiniert, erzielt eine spürbare Zeitersparnis.

High-Flow-Hotend als Upgrade

Ein High-Flow-Hotend stellt eine sinnvolle Erweiterung für den 3D-Drucker dar. Es besitzt eine größere Schmelzzone als Standard-Hotends. Dadurch kann das Hotend mehr Filament in kürzerer Zeit schmelzen und extrudieren. Das Bambu High Flow Hotend erreicht eine bis zu 62,5 % höhere maximale Volumengeschwindigkeit. Die Druckzeit sinkt um bis zu 30 %, besonders bei großen Modellen mit hohem Füllgrad.

Weitere Vorteile eines echten High-Flow-Hotends:

- Die optimierte Schmelzzone spart bis zu 30 % der Druckzeit.

- Die höhere volumetrische Geschwindigkeit sorgt für eine deutliche Zeitersparnis.

- Große Bauteile und hohe Infill-Anteile lassen sich effizienter herstellen.

Ein High-Flow-Hotend eignet sich für Anwender, die regelmäßig große oder viele Teile drucken. Die Investition zahlt sich durch die verkürzten Druckzeiten schnell aus. Wer das Hotend mit Hochdurchflussdüsen und schnellen Filamenten kombiniert, nutzt das volle Potenzial seines 3D-Druckers.

Effiziente Vorbereitung und Wartung

Druckbett richtig vorbereiten

Ein sauberes und korrekt vorbereitetes Druckbett bildet die Grundlage für erfolgreiche und schnelle 3D-Drucke. Wer das Druckbett vor jedem Druckvorgang sorgfältig reinigt, verhindert Haftungsprobleme und spart Zeit durch weniger Fehldrucke. Viele Anwender nutzen Isopropanol oder spezielle Reinigungsmittel, um Staub, Fett und Filamentreste zu entfernen. Ein korrekt nivelliertes Druckbett sorgt dafür, dass die erste Schicht optimal haftet. Die automatische Nivellierung moderner Drucker erleichtert diesen Schritt, doch eine manuelle Kontrolle bleibt sinnvoll.

Tipp: Ein Blick auf die erste Schicht zeigt sofort, ob das Druckbett richtig vorbereitet wurde. Kleine Anpassungen an der Z-Achse verbessern oft das Ergebnis.

Einige Nutzer verwenden Haftmittel wie Klebestifte oder spezielle Folien, um die Haftung weiter zu erhöhen. Diese Maßnahmen reduzieren das Risiko von Warping und sparen Zeit bei der Nachbearbeitung. Wer das Druckbett regelmäßig inspiziert, erkennt frühzeitig Abnutzungserscheinungen und kann rechtzeitig reagieren.

Regelmäßige Reinigung und Wartung

Regelmäßige Wartung verhindert unerwartete Ausfälle und sorgt für einen reibungslosen Druckprozess. Viele Experten empfehlen vorbeugende Instandhaltung, um Fehler zu vermeiden, bevor sie zu Problemen führen. Routinemäßige Wartung erfolgt entweder nach festen Intervallen oder abhängig vom Zustand des Druckers. Sie umfasst verschiedene Maßnahmen:

- Reinigung des Druckkopfs und der Führungen

- Überprüfung und Nachziehen der Anschlüsse

- Austausch verschlissener Teile wie Düsen oder Bowden-Tubes

- Kontrolle der Lüfter und Sensoren

Ein proaktiver Wartungsplan hilft, Ausfallzeiten zu minimieren und die Lebensdauer des Druckers zu verlängern. Wer regelmäßig reinigt und prüft, erkennt Probleme frühzeitig. Vorausschauende Wartung nutzt Sensoren und Analysen, um Störungen zu erkennen, bevor sie den Betrieb beeinträchtigen. Diese Maßnahmen sichern einen effizienten und störungsfreien 3D-Druckalltag.

Praktische Alltagstipps

Mehrere Teile gleichzeitig drucken

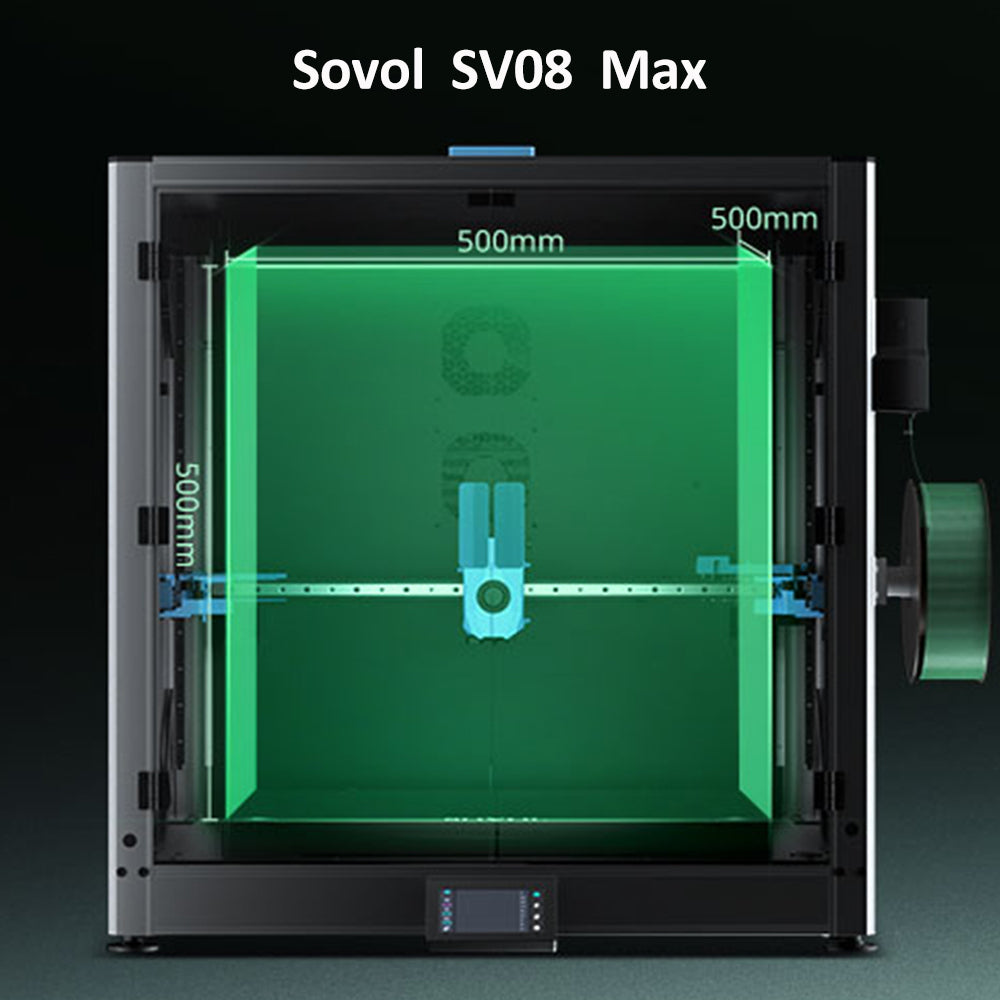

Viele Anwender drucken mehrere Teile in einem Durchgang. Diese Methode spart Zeit, weil der Drucker nicht für jedes Teil einzeln gestartet werden muss. Die Hardware-Eigenschaften des 3D-Druckers bestimmen, wie effizient dieser Prozess abläuft. Einige Modelle bieten eine besonders große Druckfläche, sodass mehrere Objekte nebeneinander Platz finden. Die Nachbehandlung der Teile kann die Produktionszeit verlängern, wenn viele kleine Objekte entstehen. Silikone benötigen einen längeren Aushärtungsprozess, was die Gesamtzeit erhöht. Wer regelmäßig mehrere Teile gleichzeitig druckt, profitiert von einer deutlichen Zeitersparnis. Jedes gedruckte Teil summiert sich zu einer signifikanten Reduktion des Gesamtaufwands.

- Große Druckfläche ermöglicht parallelen Druck.

- Nachbehandlung beeinflusst die tatsächliche Zeitersparnis.

- Aushärtungsprozesse bei bestimmten Materialien verlängern die Produktionszeit.

Druckvorschau zur Fehlervermeidung

Die Druckvorschau im Slicer zeigt das Modell schichtweise. Anwender erkennen potenzielle Fehler, bevor der Druck startet. Die Vorschau hilft, offensichtliche Probleme im Slicing-Prozess zu identifizieren. Wer die Vorschau nutzt, reduziert die Anzahl der Nachdrucke und spart Zeit. Die Funktion eignet sich besonders für komplexe Modelle, bei denen Fehler schnell übersehen werden. Eine sorgfältige Kontrolle vor dem Druck verhindert Materialverschwendung und unnötige Wartezeiten.

- Schichtweise Betrachtung des Modells.

- Frühes Erkennen von Fehlern im Slicing.

- Reduktion von Nachdrucken durch rechtzeitige Korrektur.

Tipp: Eine genaue Druckvorschau spart nicht nur Zeit, sondern auch Material und Nerven.

Slicer-Software aktuell halten

Eine stets aktuelle Slicer-Software bietet viele Vorteile für den 3D-Druck. Sie optimiert wichtige Parameter wie Schichthöhe und Stützstrukturen. Moderne Programme verbessern die Druckgeschwindigkeit und passen sich neuen Materialien an. Wer regelmäßig Updates installiert, nutzt die neuesten Funktionen und erzielt bessere Ergebnisse. Die Software beeinflusst direkt die Effizienz des Druckprozesses. Anwender berichten, dass Formlabs SLA 3D-Drucker durch optimierte Software eine Einsparung von bis zu 90% des Zeitaufwands ermöglichen. Die Optimierung von Montagelinien und Arbeitsabläufen steigert die Effizienz zusätzlich.

|

Vorteil |

Beschreibung |

|---|---|

|

Schnellere Drucke |

Optimierte Parameter verkürzen die Druckzeit |

|

Weniger Fehler |

Neue Funktionen erkennen Probleme frühzeitig |

|

Höhere Effizienz |

Verbesserte Abläufe sparen Zeit und Ressourcen |

Die wichtigsten Tricks für Zeitersparnis beim 3D-Druck zeigen große Wirkung. Studien nennen das Drucken von hohlen Modellen und das Erhöhen der Wandstärke als besonders effektiv:

- Hohles Drucken spart Material und Zeit.

- Mehr Wandstärke sorgt für Stabilität und Effizienz.

Weitere Maßnahmen steigern die Produktivität:

- Automatisierung beschleunigt Abläufe.

- Leistungsstarke Drucker ermöglichen schnelle Serienfertigung.

- KI-Überwachung reduziert Fehler.

- Flexible Designs und schnelle Ersatzteilfertigung senken Kosten.

Mit diesen Tipps druckt jeder schneller, ohne die Qualität zu verlieren.

FAQ

Wie kann man die Druckzeit beim 3D-Druck am schnellsten reduzieren?

Eine Erhöhung der Schichthöhe und die Verwendung einer größeren Düse verkürzen die Druckzeit deutlich. Viele Nutzer wählen diese Methode für Prototypen oder funktionale Teile. Die Qualität bleibt für viele Anwendungen ausreichend.

Welche Slicer-Einstellungen beeinflussen die Geschwindigkeit am meisten?

Die Druckgeschwindigkeit, die Beschleunigung und der Füllgrad wirken sich direkt auf die Druckdauer aus. Wer diese Parameter gezielt anpasst, erzielt schnellere Ergebnisse. Eine regelmäßige Überprüfung der Slicer-Profile hilft, die optimale Balance zu finden.

Ist ein High-Flow-Hotend für jeden Drucker sinnvoll?

Ein High-Flow-Hotend lohnt sich besonders für große Modelle oder Serienfertigung. Kleine Drucker profitieren weniger davon. Wer oft große Teile druckt, spart mit einem Upgrade viel Zeit.

Wie oft sollte man den 3D-Drucker warten?

Viele Experten empfehlen eine Wartung nach etwa 100 Druckstunden. Anwender reinigen regelmäßig das Druckbett und prüfen bewegliche Teile. Eine gute Pflege verlängert die Lebensdauer des Geräts.

Kann man mehrere Teile gleichzeitig drucken, ohne Qualitätsverlust?

Mehrere Teile lassen sich gleichzeitig drucken, wenn der Drucker eine ausreichend große Fläche bietet. Die Qualität bleibt erhalten, solange die Einstellungen stimmen. Eine sorgfältige Platzierung im Slicer verhindert Kollisionen.