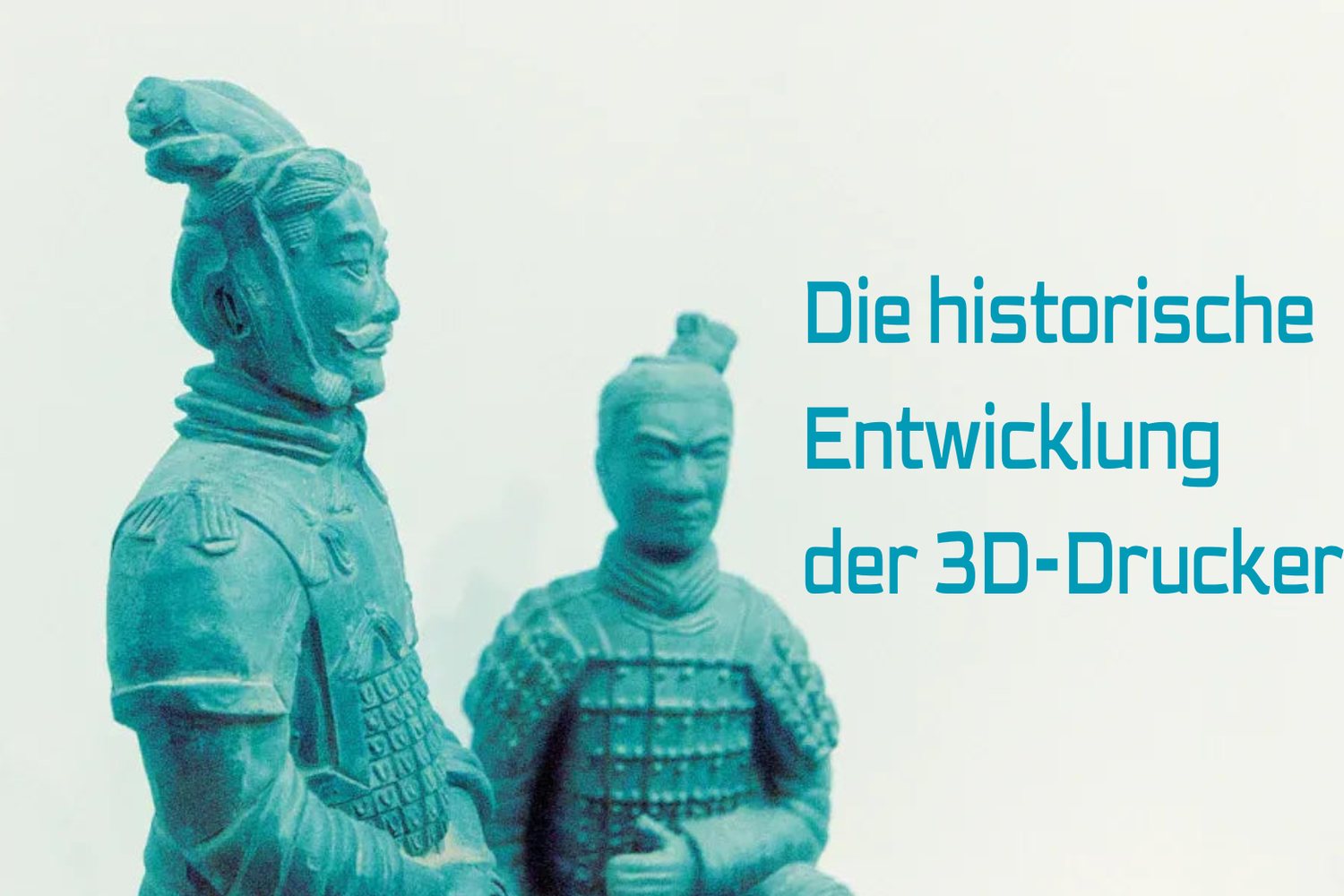

Wie verändert der 3D-Druck unseren Alltag und die Industrie? Chuck Hull und Hideo Kodama gelten als Pioniere, die mit ihren Erfindungen den Weg für die historische Entwicklung der 3D-Drucker bereitet haben. Im Jahr 2016 wurden weltweit rund 455.772 Geräte verkauft, 2020 lag die Zahl bereits bei über 6,7 Millionen.

3D-Druck ermöglicht lokale und individuelle Produktion.

Die Technologie schafft neue Arbeitsplätze und fördert Innovationen.

Risiken durch illegale Kopien bestehen weiterhin.

Die Vielfalt der heutigen Anwendungen wächst stetig und neue Materialien versprechen eine spannende Zukunft.

Wichtige Erkenntnisse

- 3D-Druck begann in den 1980er Jahren mit ersten Verfahren wie der Stereolithografie und FDM, die heute die Basis moderner Drucker bilden.

- Die Technologie revolutionierte Industrie und Forschung, besonders in Automobil, Medizin und Raumfahrt, durch schnelle und individuelle Fertigung.

- Open-Source-Projekte und günstige Geräte machten 3D-Druck ab den 2000er Jahren für viele Menschen zugänglich und förderten Kreativität.

- Neue Materialien und Verfahren erweitern ständig die Einsatzmöglichkeiten, von Metallteilen bis zu medizinischen Implantaten.

- Nachhaltigkeit und Industrie 4.0 treiben die Zukunft des 3D-Drucks, der Produktion flexibler, umweltfreundlicher und digital vernetzt macht.

Historische Entwicklung: 1980er

Erste Ansätze

In den frühen 1980er Jahren begann die historische Entwicklung des 3D-Drucks mit ersten Versuchen, dreidimensionale Objekte schichtweise herzustellen. Dr. Hideo Kodama entwickelte 1980 in Japan ein Rapid-Prototyping-System. Er nutzte UV-Licht, um flüssiges Harz zu härten und so Schicht für Schicht ein Modell aufzubauen. Kodama beschrieb als Erster ein Laserstrahl-Härtungsverfahren. Seine Arbeit gilt als Vorläufer der Stereolithografie. Kodama konnte sein Patent jedoch nicht rechtzeitig anmelden. Deshalb erkannte die Fachwelt ihn nicht als Erfinder des kommerziellen 3D-Drucks an. Trotzdem legte er den Grundstein für spätere Entwicklungen.

Hinweis: Die ersten 3D-Drucker standen vor großen technischen Herausforderungen. Die Geräte mussten schneller werden, um mit traditionellen Methoden mithalten zu können. Die Auswahl geeigneter Materialien war begrenzt. Viele Drucker konnten nur kleine Objekte herstellen. Die Kontrolle der Qualität war schwierig, weil Sensoren und Feedback-Systeme fehlten.

Stereolithografie & Chuck Hull

Die historische Entwicklung des 3D-Drucks nahm Fahrt auf, als Chuck Hull 1984 die Stereolithografie erfand. Hull entwickelte ein Verfahren, bei dem ein Laser Muster auf die Oberfläche eines Behälters mit Photopolymer zeichnete. Das Material härtete unter UV-Licht aus. So entstand das Objekt Schicht für Schicht. 1986 meldete Hull das Patent für die Stereolithografie an. Er gründete die Firma 3D Systems und brachte 1988 den ersten kommerziellen 3D-Drucker, den SLA-1, auf den Markt.

Hull sicherte seine Erfindung durch umfassende Patente ab. Diese Patente deckten verschiedene Materialien und Verfahren ab. 3D Systems setzte die Schutzrechte durch und übernahm Wettbewerber. Das Unternehmen wurde zu einem führenden Anbieter im Bereich 3D-Druck. Das Design moderner Stereolithografiemaschinen orientiert sich noch heute an Hulls Patentzeichnung. Die Stereolithografie ermöglichte erstmals die schnelle Herstellung von Prototypen und komplexen Bauteilen. Die Technologie bildete die Grundlage für die weitere historische Entwicklung des 3D-Drucks.

|

Jahr |

Erfinder |

Verfahren |

Bedeutung |

|---|---|---|---|

|

1980 |

Hideo Kodama |

Rapid Prototyping |

Vorläufer der Stereolithografie |

|

1984 |

Chuck Hull |

Stereolithografie (SLA) |

Erstes patentiertes 3D-Druck-Verfahren |

|

1988 |

Carl Deckard |

Selektives Lasersintern |

Neues Verfahren mit Laser und Pulver |

|

1989 |

Scott Crump |

FDM/FFF |

Kunststoff wird schichtweise aufgetragen |

FDM/FFF entsteht

Ein weiterer Meilenstein in der historischen Entwicklung des 3D-Drucks war das Fused Deposition Modeling (FDM). Scott Crump erfand das Verfahren 1989. Er bastelte mit einer Heißklebepistole einen Spielzeugfrosch für seine Tochter. Dabei kam ihm die Idee, geschmolzenen Kunststoff schichtweise aufzutragen. Crump meldete das Patent für FDM an und gründete die Firma Stratasys Ltd. Das Verfahren ist heute auch als Fused Filament Fabrication (FFF) bekannt.

In den 1980er Jahren blieb die Verbreitung von FDM/FFF noch gering. Erst nach dem Auslaufen des Patents im Jahr 2009 setzte sich die Technologie weltweit durch. FDM/FFF bildet heute die Basis für viele günstige und einfach zu bedienende 3D-Drucker. Die Entwicklung dieses Verfahrens war ein wichtiger Schritt in der historischen Entwicklung des 3D-Drucks.

💡 Tipp: Die Verfahren Stereolithografie, SLS und FDM/FFF bilden die Grundlage für den modernen 3D-Druck. Sie ermöglichen die Herstellung von Prototypen, Modellen und Bauteilen aus verschiedenen Materialien.

Kommerzialisierung & Industrie: 1990er

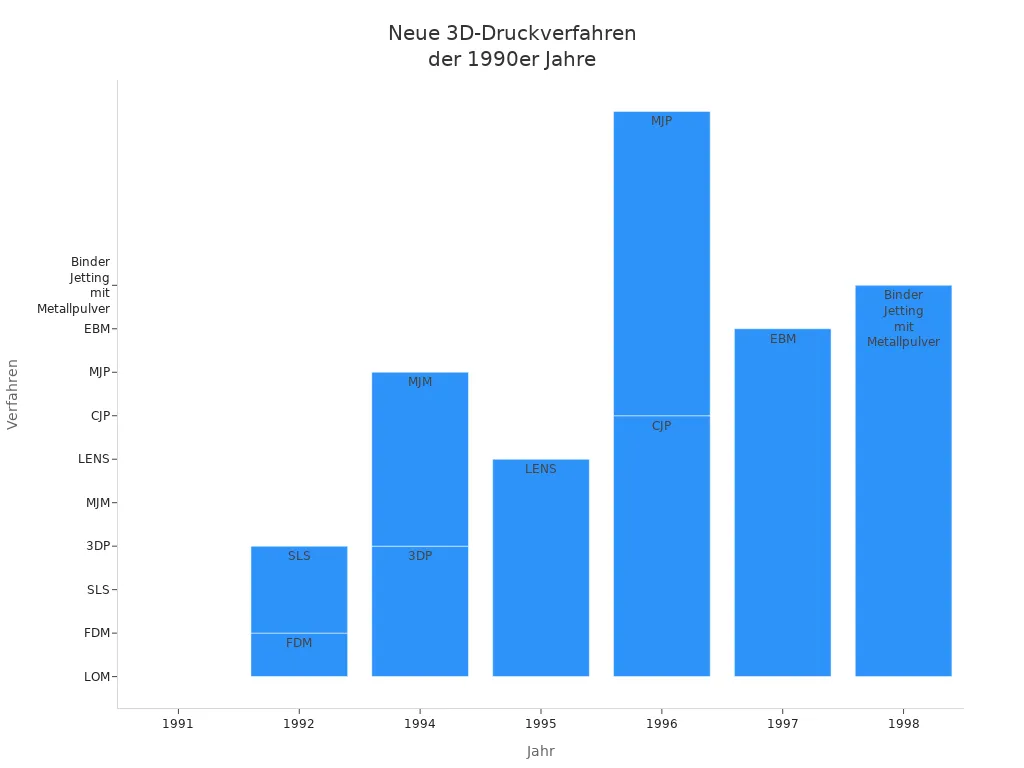

Neue Verfahren

In den 1990er Jahren entstanden viele neue 3D-Druckverfahren. Unternehmen und Forschungseinrichtungen entwickelten verschiedene Technologien, um die Möglichkeiten des 3D-Drucks zu erweitern. Die Verfahren unterschieden sich in Material, Geschwindigkeit und Genauigkeit. Einige nutzten Pulver, andere flüssige Harze oder Kunststofffilamente.

|

Jahr |

Neues 3D-Druckverfahren |

Beschreibung / Besonderheit |

|---|---|---|

|

1991 |

LOM (Laminated Object Manufacturing) |

Folien werden verklebt und geschnitten; hybrides Verfahren aus additivem und subtraktivem Prozess |

|

1992 |

FDM (Fused Deposition Modeling) |

Patentierung durch Scott Crump; Materialextrusionstechnologie |

|

1992 |

SLS (Selective Laser Sintering) |

Erster kommerzieller SLS-Drucker (Sinterstation 2000) auf dem Markt |

|

1994 |

3DP (Pulverdruckverfahren) |

Entwicklung und Patentierung am MIT; kommerzielle Lizenzierung; ZCorp bringt ZPrinter auf den Markt |

|

1994 |

MJM (Multi Jet Modeling) |

Vertrieb durch Solidscape; Material-Jetting-Technologie |

|

1995 |

LENS (Laser Engineered Net Shaping) |

Entwicklung bei Sandia National Laboratories |

|

1996 |

CJP (Color Jet Printing) |

Farbiger Binder; kommerzielle Nutzung durch 3D Systems |

|

1996 |

MJP (Multi Jet Printing) |

Markteinführung durch 3D Systems; ermöglicht Materialvielfalt im Druck |

|

1997 |

EBM (Electron Beam Melting) |

Patentierung 1997; erste Technologie für metallische Bauteile; Kommerzialisierung durch Arcam AB |

|

1998 |

Binder Jetting mit Metallpulver |

ProMetal RTS-300 als erster Metallpulver-Binder-Jetting-Drucker |

Viele dieser Verfahren nutzten neue Materialien. Binder Jetting verwendete mineralisches Pulver, Bindemittel und Farbtinte. Material Jetting ermöglichte das Verfestigen von tausenden Polymertröpfchen. Das SLS-Verfahren wurde weiterentwickelt, sodass auch Metalle verarbeitet werden konnten. Die schwedische Firma Arcam brachte das Elektronenstrahlschmelzen (EBM) auf den Markt. Damit konnten erstmals metallische Bauteile im 3D-Druck entstehen. Diese Fortschritte prägten die historische Entwicklung des 3D-Drucks und machten die Technologie für die Industrie interessant.

💡 Tipp: Neue Verfahren wie SLS und EBM erlauben die Herstellung von stabilen Metallteilen. Das eröffnet neue Möglichkeiten für Maschinenbau und Fahrzeugtechnik.

Einsatz in Forschung & Produktion

Die Industrie erkannte schnell die Vorteile des 3D-Drucks. Besonders die Automobilbranche nutzte die Technologie für Rapid Prototyping. BMW stellte bereits 1990 erste Prototypen mit einer eigenen Stereolithografie-Anlage her. Die Produktion von Modellen und Bauteilen wurde schneller und günstiger. Unternehmen konnten neue Produkte testen, bevor sie in Serie gingen.

Andere Branchen wie Medizintechnik, Luft- und Raumfahrt oder Bauwesen begannen ebenfalls, 3D-Druck zu nutzen. In der Medizintechnik entstanden erste Prothesen und Hilfsmittel. Forscher am Wake Forest Institute für Regenerative Medizin verwendeten 3D-Druck, um synthetische Bausteine für eine künstliche Harnblase herzustellen. Die Vision, mit 3D-Druck sogar Organe zu produzieren, entstand in dieser Zeit.

🚗 Die Automobilindustrie war der wichtigste Nutzer von 3D-Druck in den 1990er Jahren. Unternehmen wie BMW und Mercedes-Benz investierten in eigene Anlagen und Verfahren.

Wissenschaftler nutzten 3D-Druck, um neue Materialien zu erforschen und komplexe Strukturen herzustellen. Die Technologie half, medizinische Lösungen zu entwickeln und neue Forschungsfelder zu erschließen. Die historische Entwicklung des 3D-Drucks in den 1990er Jahren zeigt, wie Innovationen die Industrie und Forschung veränderten.

Breite Anwendung: 2000er

Prototypen & Modelle

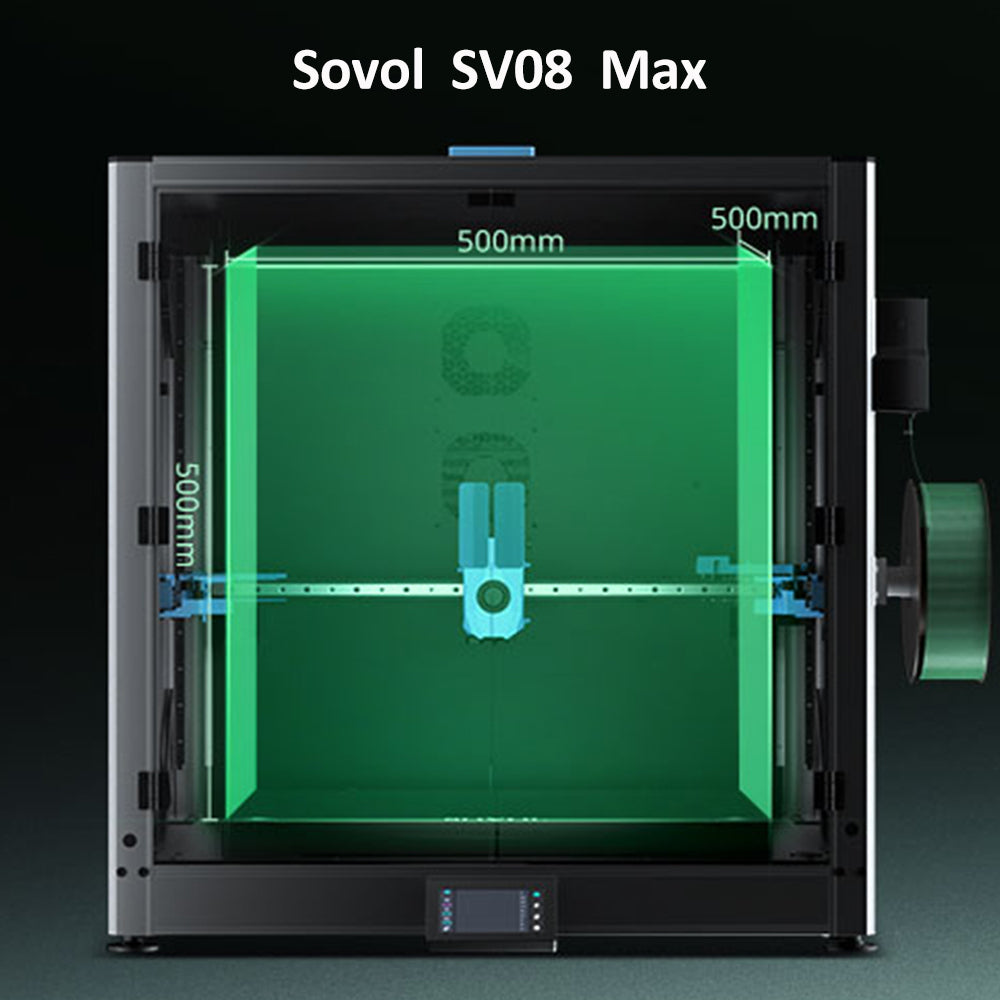

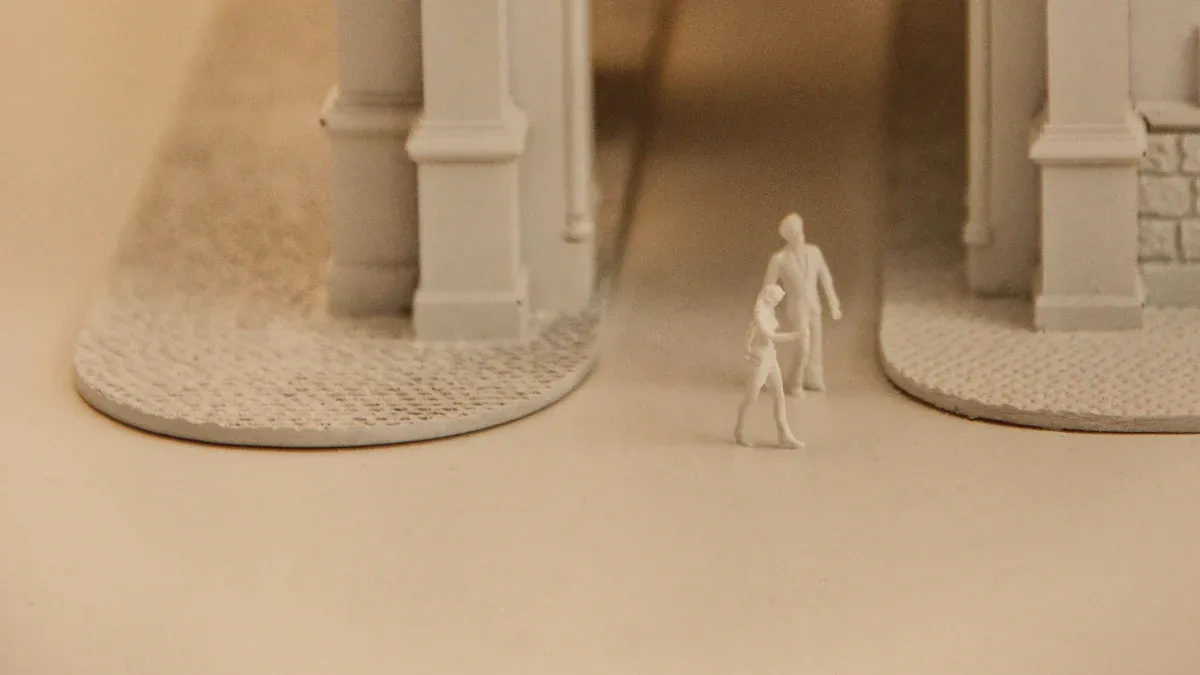

In den 2000er Jahren veränderte der 3D-Druck die Produktentwicklung grundlegend. Unternehmen setzten verstärkt auf Verfahren wie SLS, FDM und PolyJet. Die PolyJet-Technologie, die im Jahr 2000 eingeführt wurde, ermöglichte besonders präzise und maßhaltige Prototypen. Designer und Ingenieure konnten nun Modelle mit komplexen Geometrien herstellen, die mit traditionellen Methoden kaum realisierbar waren. Die Normierung durch ASTM im Jahr 2009 sorgte für einheitliche Standards und förderte die industrielle Nutzung.

- 3D-Druck reduzierte Materialverschwendung und Produktionszeiten.

- Prototypen ließen sich millimetergenau und individuell anpassen.

- Die Kosten für Einzelstücke und kleine Serien sanken deutlich.

- Die Fertigung vor Ort verkürzte Lieferzeiten und erhöhte die Flexibilität.

Das Auslaufen wichtiger Patente, wie beim FDM-Verfahren im Jahr 2009, führte zur Entwicklung günstiger Desktop-3D-Drucker. Diese Geräte machten den 3D-Druck für viele Unternehmen und Bildungseinrichtungen zugänglich. Früher kosteten professionelle Drucker oft über 100.000 Euro. Heute gibt es Einsteigermodelle bereits ab etwa 400 Euro. Schulen und Universitäten profitieren von dieser Entwicklung, auch wenn günstige Geräte manchmal mehr Wartung benötigen.

💡 Tipp: 3D-Drucker ermöglichen es, Ideen schnell in greifbare Modelle zu verwandeln. Das beschleunigt die Entwicklung neuer Produkte und fördert Innovationen.

Open Source & Konsumenten

Ab Mitte der 2000er Jahre öffnete sich der 3D-Druck auch für Privatpersonen. Open-Source-Initiativen wie das RepRap-Projekt machten Baupläne und Software frei verfügbar. Die Maker-Bewegung trug dazu bei, dass immer mehr Menschen eigene 3D-Drucker bauten oder nutzten. Plattformen wie Thingiverse erlauben es, Entwürfe zu teilen, zu verändern und selbst zu drucken.

Diese Entwicklung führte zu einer Demokratisierung der Produktion. Konsumenten wurden zu aktiven Gestaltern und Produzenten. Sie konnten eigene Ersatzteile, Spielzeuge oder Werkzeuge herstellen. Die Grenzen zwischen Designer, Hersteller und Nutzer verschwimmen immer mehr. Bildungseinrichtungen nutzen 3D-Drucker, um Schülern kreatives Arbeiten und technisches Verständnis zu vermitteln.

- Open-Source-Projekte fördern Teilhabe und Selbstproduktion.

- Digitale Plattformen bieten Zugang zu tausenden kostenlosen 3D-Modellen.

- 3D-Drucker werden zu Werkzeugen für Kreativität und Innovation im Alltag.

🏫 Hinweis: Dank günstiger Geräte und freier Software können heute auch Schulen und Hobbybastler die Möglichkeiten des 3D-Drucks entdecken.

Innovationen & Meilensteine: 2010er

Medizinische Durchbrüche

Im Jahr 2012 entstand die erste Kieferprothese aus dem 3D-Drucker. Ärzte konnten diese individuell anpassen und direkt im Operationssaal einsetzen. Im militärischen Bereich nutzten Mediziner 3D-Druck, um personalisierte Prothesen für verwundete Soldaten herzustellen. Die Produktion solcher Prothesen dauerte nur wenige Stunden. Früher mussten Patienten oft mehrere Monate auf ein passendes Modell warten. Die schnelle Fertigung ermöglichte eine direkte Versorgung im Lazarett. Auch im zivilen Bereich profitieren Patienten von maßgeschneiderten Implantaten und Hilfsmitteln. Die Medizin erhielt durch den 3D-Druck neue Möglichkeiten, um Menschen gezielt und schnell zu helfen.

🏥 Hinweis: 3D-gedruckte Implantate und Prothesen verbessern die Lebensqualität vieler Patienten und verkürzen die Genesungszeit.

Neue Materialien

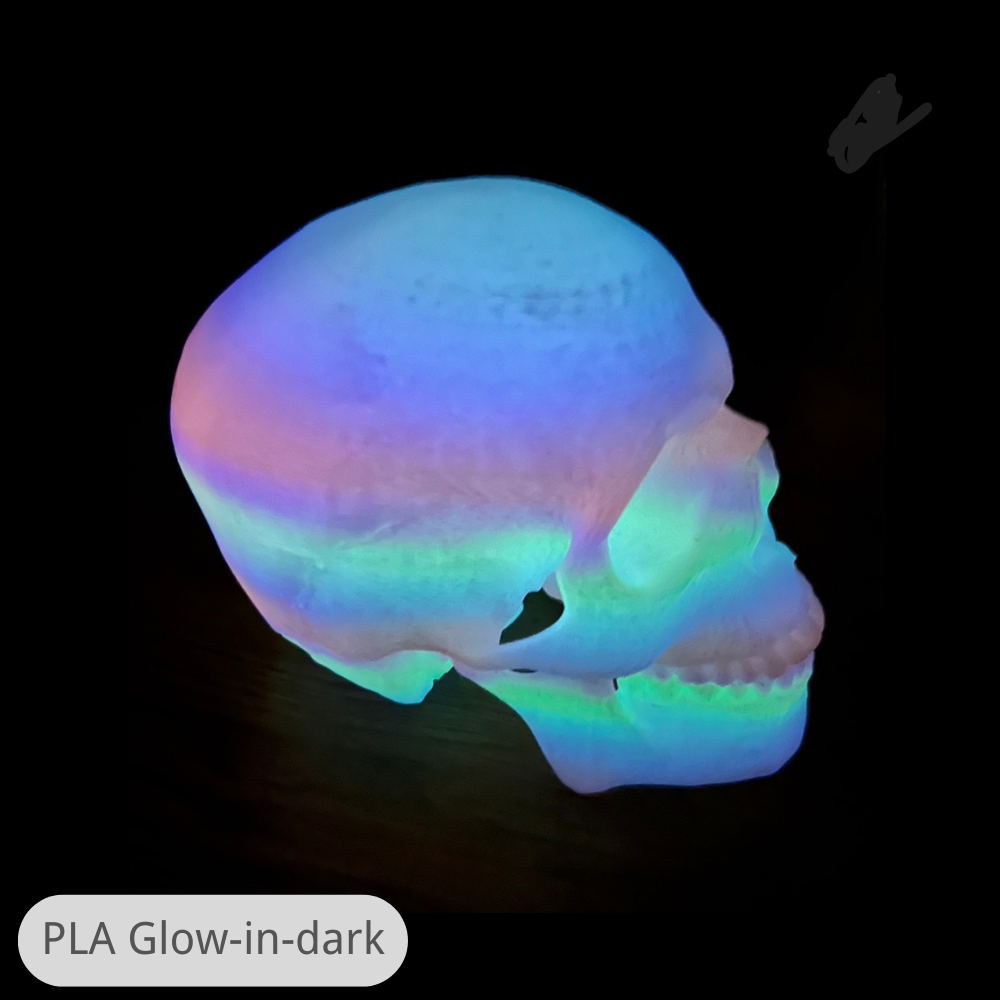

Die 2010er Jahre brachten eine Vielzahl neuer Materialien für den 3D-Druck hervor. Unternehmen und Forscher entwickelten spezielle Filamente und Verbundstoffe, die neue Anwendungen ermöglichen.

- Abriebfeste Tribo-Filamente von Igus für das FDM-Verfahren

- Kunststoffe, Titan, Gold, Messing und Kupfer als Druckmaterialien

- Kunststoffgranulat im ARBURG Kunststoff-Freiformen (AKF)

- Photopolymere im CLIP-Verfahren von Carbon3D

- Calciumphosphat-Verbundwerkstoff für Schädelimplantate

- Langzeit-Polymer-Wirbelsäulenimplantate mit FDA-Zulassung

Diese Materialien sind oft stabiler, leichter oder besser für den Körper geeignet als herkömmliche Stoffe. Ingenieure nutzen sie für Bauteile in der Industrie, Chirurgen für Implantate und Designer für Schmuck oder Kunstobjekte.

Raumfahrt

Im November 2014 brachte die NASA erstmals einen 3D-Drucker zur Internationalen Raumstation ISS. Astronauten fertigten Ersatzteile direkt im All. Das senkte die Transportkosten und machte die Missionen flexibler. Die ESA verwendete Hochtemperatur-Polymere wie PEEK, um mechanisch belastbare Bauteile herzustellen. Apium entwickelte ein Schmelzschichtverfahren, das reine Polymere und Verbundwerkstoffe verarbeitet. Die additive Fertigung ermöglichte die Produktion von CubeSats und sicherheitskritischen Komponenten.

|

Projekt / Anwendung |

Beschreibung |

|---|---|

|

Metallteile mittels Direct Energy Deposition direkt im Orbit |

|

|

Laserstrahlschweißen im Weltraum |

Reparaturen und Bau großer Strukturen unter Weltraumbedingungen |

|

3D-gedruckte Mondhäuser |

Gebäude aus Mondregolith mit autonomen Robotern |

|

3D-gedruckte Raumanzugskomponenten |

Maßgeschneiderte Teile aus lokalen Ressourcen |

Die Raumfahrtindustrie nutzt 3D-Druck, um Bauteile individuell herzustellen und Ressourcen vor Ort zu verwenden. Das eröffnet neue Wege für zukünftige Missionen zum Mond und Mars.

Trends & Zukunft ab 2020

Nachhaltigkeit

Der 3D-Druck entwickelt sich seit 2020 immer stärker in Richtung Nachhaltigkeit. Unternehmen setzen vermehrt auf biologisch gewonnene Materialien und lokale Produktionsprozesse. Diese Maßnahmen reduzieren den ökologischen Fußabdruck. Über die Hälfte der produzierenden Unternehmen in Deutschland besitzt inzwischen eigene 3D-Druck-Technik. Das bietet nachhaltigen Materialien neue Chancen. Viele Anwender nutzen 3D-Druck für die Herstellung von Fertigteilen. Die additive Fertigung wird zuverlässiger, schneller und zugänglicher. Experten beobachten mehr Vertrauen und Investitionen in nachhaltige Anwendungen.

- Biobasierte und bioabbaubare Materialien gewinnen an Bedeutung.

- Kunststoff-Filamente bleiben führend, nachhaltige Varianten werden häufiger eingesetzt.

- Projekte wie am Zentrum Ilmenau fördern nachhaltige Materialien durch Workshops und Vernetzung.

- Die Bewertung der Nachhaltigkeit über den gesamten Lebenszyklus bleibt eine Herausforderung.

- Rezyklierte Materialien erfüllen oft nicht alle Spezifikationen, bleiben aber wichtig für die Kreislaufwirtschaft.

🌱 Unternehmen optimieren den Energieverbrauch und setzen auf Wiederverwendung von Pulver. Dezentrale Fertigung und kurze Lieferwege senken CO2-Emissionen und fördern nachhaltiges Wirtschaften.

Industrie 4.0

Der 3D-Druck ist ein zentraler Bestandteil von Industrie 4.0. Die Technologie basiert auf digitalen Modellen und ermöglicht die schichtweise Herstellung von Werkstücken ohne Gussformen. Unternehmen integrieren 3D-Drucker in vernetzte Produktionslinien. Das erlaubt die Herstellung komplexer Bauteile in Echtzeit und eine flexible Anpassung an Kundenwünsche.

- Materialvielfalt wächst für Anwendungen in Medizin, Bauwesen und Luftfahrt.

- Schnellere und effizientere Drucktechnologien steigern Produktivität.

- Kombination mit Virtual Reality ermöglicht virtuelles Design und Testen.

- KI-optimierte 3D-Drucker erhöhen Präzision und beschleunigen Entwicklungsprozesse.

💡 Unternehmen, die frühzeitig auf 3D-Druck und digitale Fertigung setzen, sichern sich Wettbewerbsvorteile und gestalten die Zukunft der Produktion aktiv mit.

Visionen

Bis 2030 wächst der globale 3D-Druckmarkt auf über 100 Milliarden Euro. Fortschritte bei Druckgeschwindigkeit, Materialvielfalt und Automatisierung führen zu einer stärkeren Integration in den industriellen Alltag. Besonders der Mittelstand profitiert von neuen Chancen in Prototypenfertigung, Kleinserien und Ersatzteillogistik. Die Technologie fördert die Dezentralisierung der Produktion und ermöglicht neue Geschäftsmodelle wie „Production-on-Demand“ und „Mini-Factory“.

|

Branche |

Prognose Marktvolumen 2030 |

Wachstumspotenzial |

|---|---|---|

|

Luft- und Raumfahrt |

9,59 Mrd. € |

Hoch |

|

Medizintechnik |

5,59 Mrd. € |

Sehr hoch |

|

Automobilindustrie |

2,61 Mrd. € |

Mittel |

|

Einzelhandel |

1,89 Mrd. € |

Steigend |

- 3D-Druck unterstützt den Erhalt von Kulturgütern durch digitale Nachbildung.

- Die Technologie fördert Innovationen in Entwicklungsländern und entlegenen Regionen.

- Forschung zu Logistik und dezentraler Fertigung wird gebündelt, um nachhaltige Lieferketten zu schaffen.

🚀 3D-Druck gilt als Schlüsseltechnologie für eine klimaneutrale und wettbewerbsfähige Zukunft. Unternehmen und Gesellschaft profitieren von flexiblen, nachhaltigen und individuellen Produktionsmöglichkeiten.

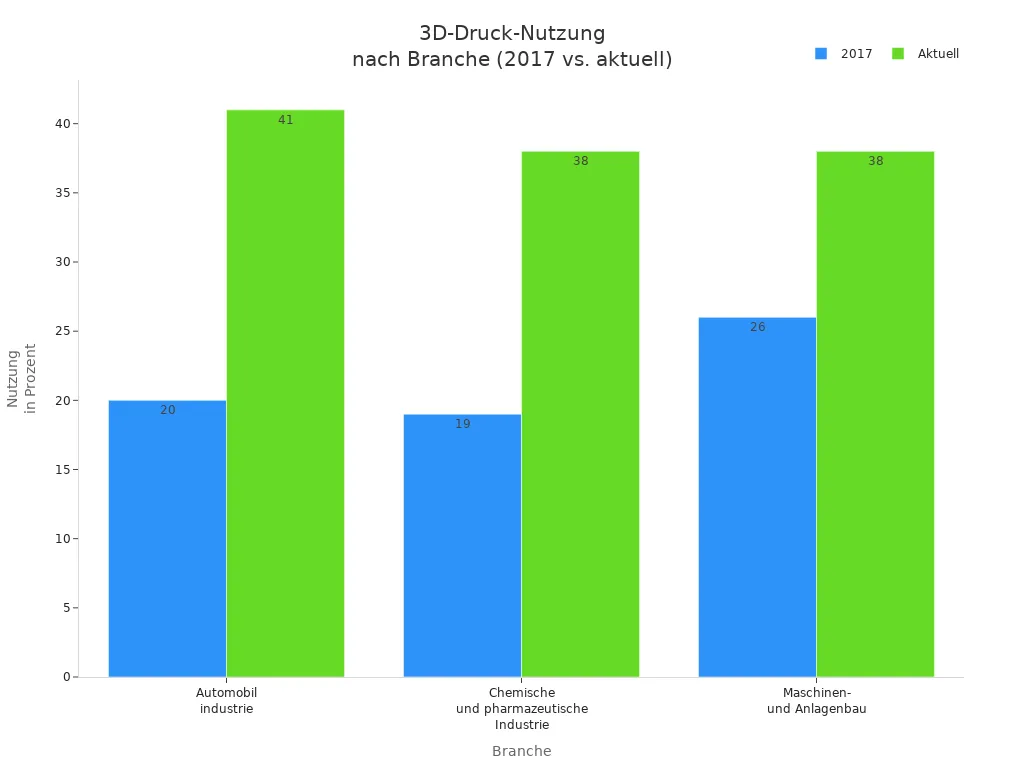

Die Entwicklung des 3D-Drucks zeigt viele wichtige Meilensteine. Immer mehr Branchen nutzen die Technologie. Die Automobilindustrie, der Maschinenbau und die Chemie setzen 3D-Druck für Prototypen und Serienfertigung ein. Besonders die Medizinbranche besitzt großes Potenzial.

|

Branche |

Nutzung von 3D-Druck (2017) |

Nutzung von 3D-Druck (aktuell) |

Hauptanwendungen / Besonderheiten |

|---|---|---|---|

|

Automobilindustrie |

20% |

41% |

Prototypen, Werkzeugbau, zunehmende Serienproduktion |

|

Chemische und pharmazeutische Industrie |

19% |

38% |

Individueller Medikamenten-Druck |

|

Maschinen- und Anlagenbau |

26% |

38% |

Industrieller 3D-Druck stark gestiegen |

|

Medizinbranche |

N/A |

Größtes Potenzial laut weiterer Studie |

Zukünftiges Wachstumspotenzial im 3D-Druck |

Experten erwarten, dass 3D-Druck bald Organe und Lebensmittel herstellen kann. Die Technologie bleibt dynamisch und eröffnet neue Chancen für viele Lebensbereiche.

FAQ

Was ist ein 3D-Drucker?

Ein 3D-Drucker baut Objekte Schicht für Schicht aus Kunststoff, Metall oder anderen Materialien auf. Er nutzt digitale Vorlagen. Das Gerät arbeitet präzise und schnell. Viele Menschen nutzen 3D-Drucker für Modelle, Prototypen oder Ersatzteile.

Welche Materialien kann ein 3D-Drucker verwenden?

3D-Drucker verarbeiten viele Materialien. Dazu gehören Kunststoffe wie PLA und ABS, Metalle wie Titan, Keramik und sogar Lebensmittel. Die Wahl des Materials hängt vom Druckverfahren und dem gewünschten Objekt ab.

Wie funktioniert der 3D-Druck?

Der 3D-Drucker liest eine digitale Datei. Er trägt Material Schicht für Schicht auf. Das Objekt entsteht langsam. Verschiedene Verfahren nutzen Laser, Düsen oder UV-Licht. Die Technik ermöglicht komplexe Formen.

Wo wird 3D-Druck heute eingesetzt?

Viele Branchen nutzen 3D-Druck. Die Medizin stellt Prothesen her. Die Autoindustrie fertigt Prototypen. Architekten drucken Modelle. Auch Schulen und Hobbybastler profitieren von der Technik.

Ist 3D-Druck umweltfreundlich?

3D-Druck kann Material sparen. Viele Firmen setzen auf nachhaltige Rohstoffe. Die Produktion vor Ort spart Transportwege. Trotzdem entstehen Abfälle. Die Umweltfreundlichkeit hängt vom Material und der Nutzung ab.