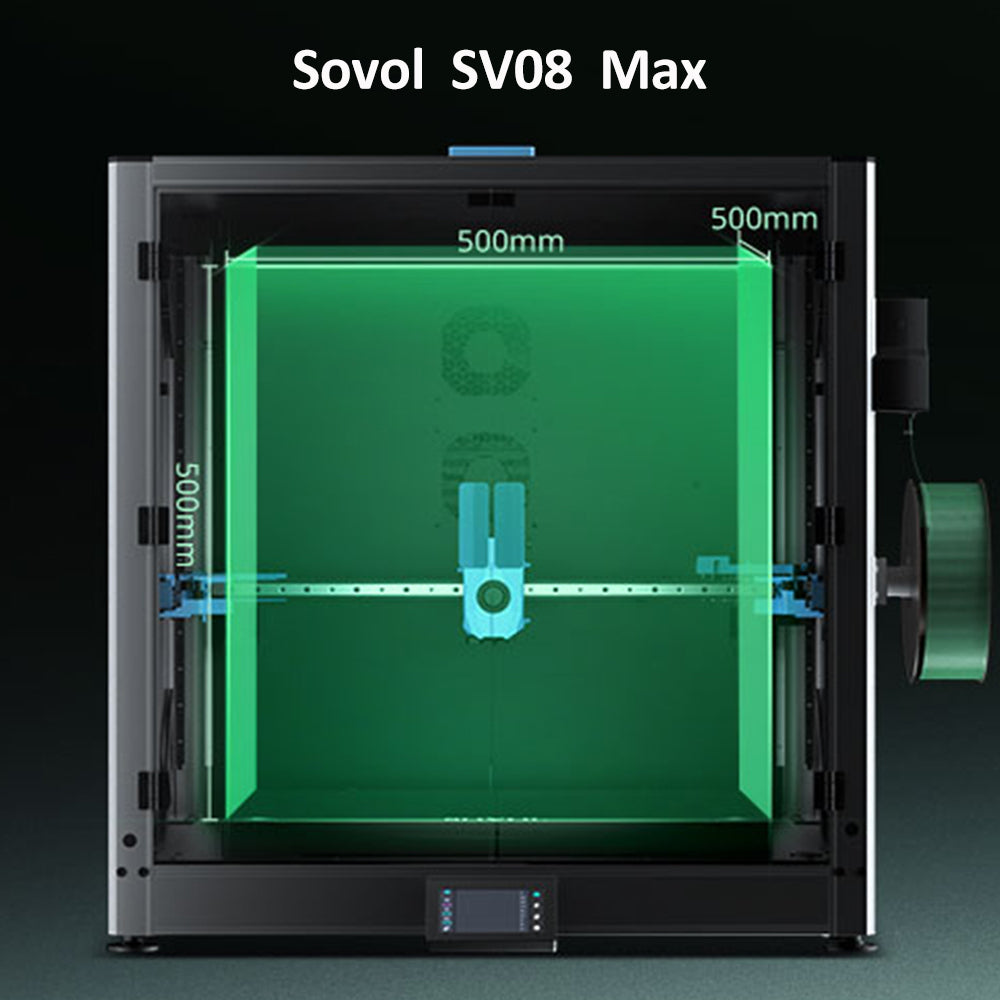

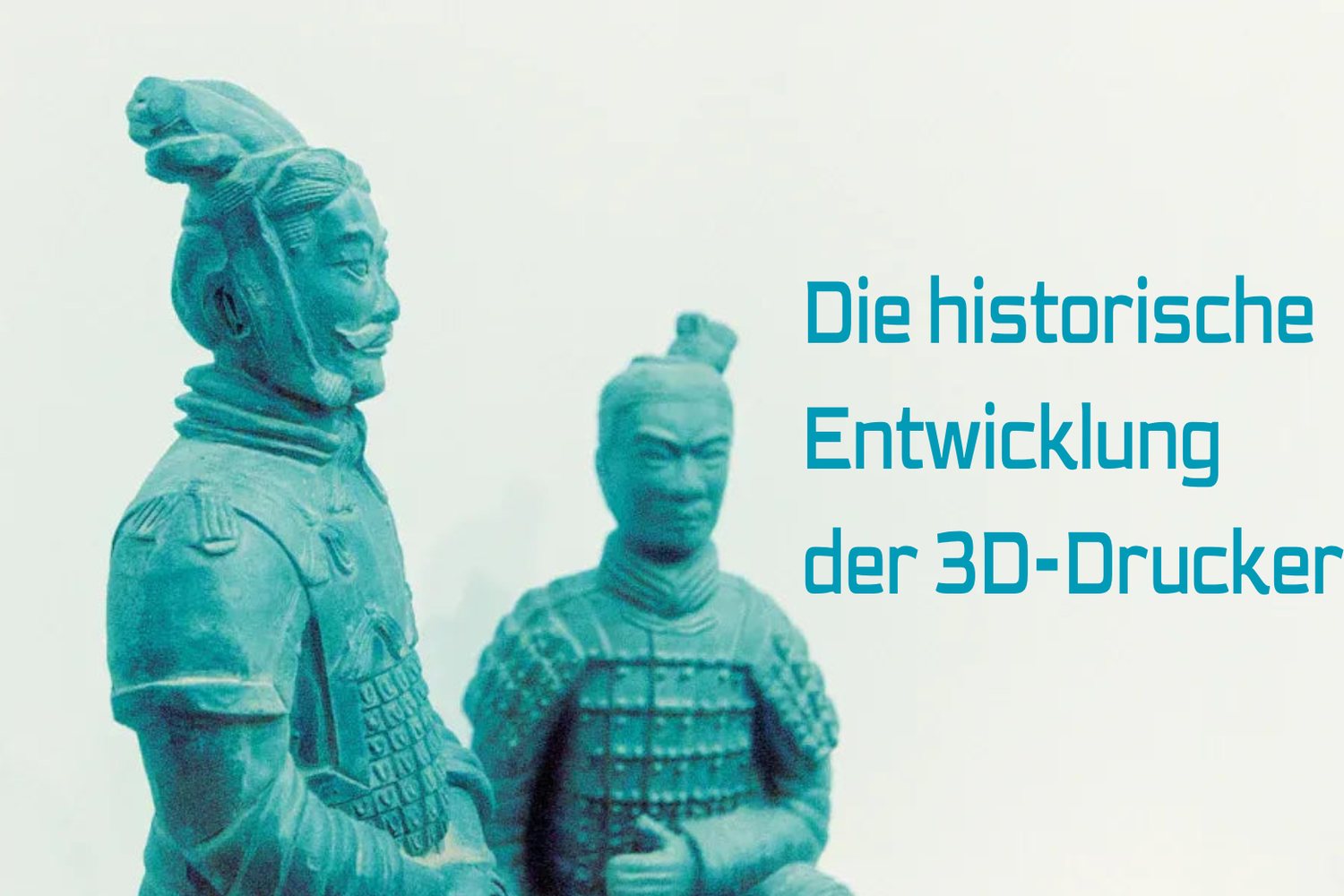

Come riuscirai a sfruttare la stampa 3D del nostro Alltag e dell'industria? Chuck Hull e Hideo Kodama si sono trasformati in Pioniere, die mit ihren Erfindungen den Weg für die historische Entwicklung der 3D-Drucker bereitet haben. Im Jahr 2016 wurden weltweit rund 455.772 Geräte verkauft, 2020 lag die Zahl bereits bei über 6,7 Millionen.

La stampa 3D è locale e individuale

La tecnologia crea nuovi spazi lavorativi e favorisce l'innovazione.

Risiken durch illegale Kopien bestehen weiterhin.

Die Vielfalt der heutigen Anwendungen wächst stetig und neue Materialien versprechen eine spannende Zukunft.

Wichtige Erkenntnisse

- I disegni 3D sono iniziati negli anni '80 con le prime esperienze come la stereolitografia e la tecnica FDM, che danno vita ai disegni più moderni.

- Die Technologie revolutionierte Industrie und Forschung, besonders in Automobil, Medizin und Raumfahrt, durch schnelle und individuelle Fertigung.

- Open-Source-

Pro jekte und günstige Geräte machten 3D-Druck ab den 2000er Jahren für viele Menschen zugänglich und förderten Kreattivität. - Neue Materialien und Verfahren erweitern ständig die Einsatzmöglichkeiten, von Metallteilen bis zu medizinischen Implantataten.

- L'innovazione e l'industria 4.0 hanno dato il massimo per i giochi 3D che

Pro duktion flessibile, umweltfreundlicher e digital vernetzt macht.

Historische Entwicklung: 1980er

Erste Ansätze

In den frühen Anni '80 Jahren Beginn die historische Entwicklung des 3D-Drucks mit ersten Versuchen, dreidimensionale Objekte schichtweise herzustellen. Il dottor Hideo Kodama è stato licenziato nel 1980 in Giappone ein Rapid-

Suggerimenti: Il primo lettore 3D è posizionato per le grandi dimensioni tecniche. L'apparecchio deve essere veloce perché può essere utilizzato con i metodi tradizionali. Die Auswahl geeigneter Materialien war begrenzt. Viele Drucker konnten nur kleine Objekte herstellen. Il controllo della qualità è migliorato, i sensori e i sistemi di feedback si sentono bene.

Stereolitografia &e Chuck Hull

Die historische Entwicklung des 3D-Drucks nahm Fahrt auf, als Chuck Hull 1984 die Stereolithografie erfand. Lo scafo è circondato da una superficie, davanti a un laser Muster sulla superficie superiore e un contenitore con fotopolimero zeichnete. Il materiale resiste alla luce UV. Quindi entstand das Objekt Schicht für Schicht. 1986 meldete Hull das Patent per le stereolitografie an. Er gründete die Firma 3D Systems und brachte 1988 den ersten kommerziellen 3D-Drucker, den SLA-1, auf den Markt.

Scafo sicherte seine Erfindung durch umfassende Patente ab. Diese Patente deckten verschiedene Materialien und Verfahren ab. 3D Systems imposta la protezione contro l'umidità e l'umidità. Das Unternehmen wurde zu einem führenden Anbieter im Bereich 3D-Druck. Das Design moderner Stereolithografiemaschinen orientiert sich noch heute an Hulls Patentzeichnung. Die Stereolithografie ermöglichte erstmals die schnelle Herstellung von

| Anno | Cercatore | Verfahren | Significato |

|---|---|---|---|

| 1980 | Hideo Kodama | Rapid | Vorläufer der Stereolithografie |

| 1984 | Chuck Hull | Stereolitografia (SLA) | Erstes patentiertes 3D-Druck-Verfahren |

| 1988 | Carlo Deckard | Selektives Lasersintern | Nuove operazioni con laser e polvere |

| 1989 | Scott Crump | FDM/FFF | Kunststoff wird schichtweise aufgetragen |

FDM/FFF entsteht

Un altro Meilenstein nell'evoluzione storica delle guerre 3D Modellazione a deposizione fusa (FDM). Scott Crump scrive das Verfahren 1989. Er bastelte mit einer Heißklebepistole einen Spielzeugfrosch für seine Tochter. Dabei kam ihm die Idee, geschmolzenen Kunststoff schichtweise aufzutragen. Combina il brevetto per FDM e acquisisci la firma Stratasys Ltd. Das Verfahren ist heute auch als Fused Filament Fabrication (FFF) bekannt.

In den 1980er Jahren blieb die Verbreitung von FDM/FFF noch gering. Erst nach dem Auslaufen des Patents im Jahr 2009 setzte sich die Technologie weltweit durch. FDM/FFF rappresenta la base ideale per moltissime applicazioni e per un facile utilizzo del lettore 3D. Die Entwicklung dieses Verfahrens war ein wichtiger Schritt in der historischen Entwicklung des 3D-Drucks.

💡 Suggerimento: Morire Riproduzione di stereolitografie, SLS e FDM/FFF bilden die Grundlage für den modernen 3D-Druck. Sie ermöglichen die Herstellung von

Kommerzialisierung & Industria: anni '90

Nuovi percorsi

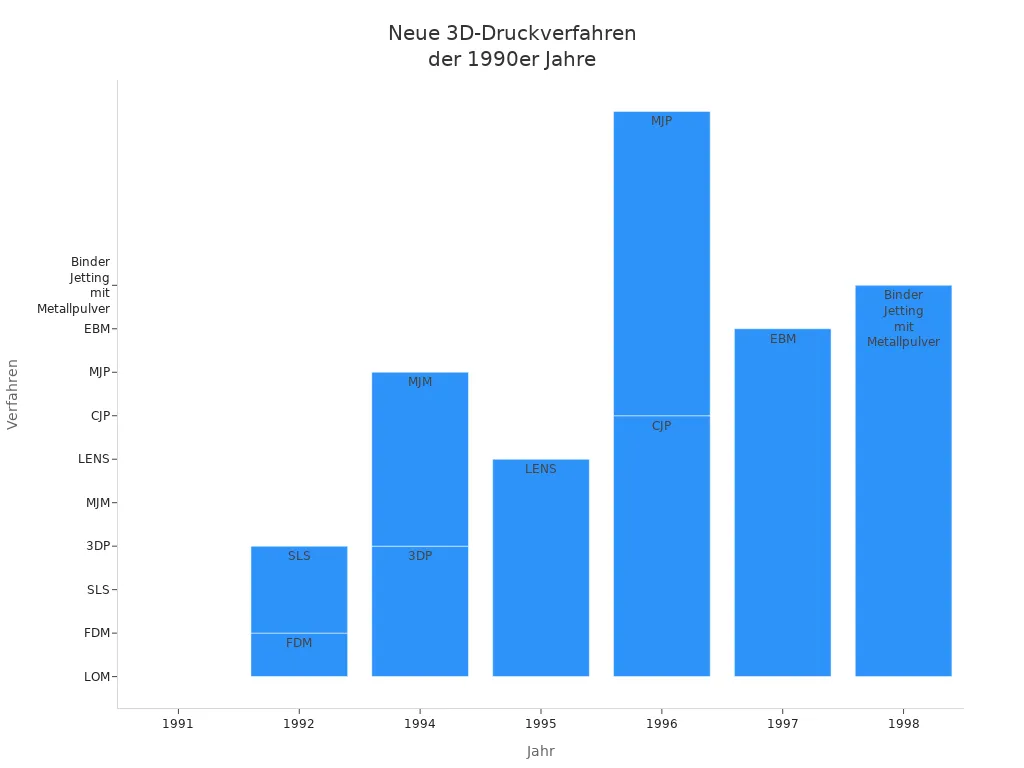

Nel 1990er Jahren entstanden viele neue 3D-Druckverfahren. Le risorse e le prospettive di ricerca integrano diverse tecnologie per migliorare la possibilità dei giochi 3D. Die Verfahren unterschieden sich in Material, Geschwindigkeit und Genauigkeit. Einige nutzten Pulver, andere flüssige Harze oder Kunststofffilamente.

| Anno | Neues 3D-Druckverfahren | Beschreibung/Besonderheit |

|---|---|---|

| 1991 | LOM (Produzione di oggetti laminati) | Folien werden verklebt und geschnitten; ibridi Verfahren aus additivo e sottrattivo |

| 1992 | FDM (modellazione a deposizione fusa) | Brevetto di Scott Crump; Tecnologia dell'estrusione dei materiali |

| 1992 | SLS (sinterizzazione laser selettiva) | Erster kommerzieller SLS-Drucker (Sinterstation 2000) sul mercato |

| 1994 | 3DP (Pulverdruckverfahren) | Entwicklung und Patentierung al MIT; kommerzielle Lizenzierung; ZCorp porta ZPrinter sul mercato |

| 1994 | MJM (Modellazione Multi Jet) | Visita tramite Solidscape; Tecnologia del getto dei materiali |

| 1995 | LENS (sagomatura della rete realizzata con tecnologia laser) | Entwicklung presso i Sandia National Laboratories |

| 1996 | CJP (stampa a getto d'inchiostro a colori) | legante Farbiger; Utilizzo commerciale da parte di 3D Systems |

| 1996 | MJP (stampa multigetto) | Marketing tramite 3D Systems; ermöglicht Materialvielfalt im Druck |

| 1997 | EBM (fusione a fascio di elettroni) | Patentierung 1997; prima tecnologia per l'edilizia metallica; Commercializzazione da Arcam AB |

| 1998 | Binder Jetting con polvere metallica | |

Molti dieser Verfahren nutzten nuovi materiali. Binder Jetting contiene polvere minerale, Bindemittel und Farbtinte. Material Jetting ermöglichte das Verfestigen von tausenden Polymertröpfchen. Das SLS-Verfahren wurde weiterentwickelt, sodass auch Metalle verarbeitet werden konnten. Die schwedische Firma Arcam brachte das Elektronenstrahlschmelzen (EBM) auf den Markt. Damit konnten erstmals metallicische Bauteile im 3D-Druck entstehen. Questa poesia illustra l'evoluzione storica delle figure 3D e utilizza la tecnologia per l'industria interessante.

💡 Suggerimento: Neue Verfahren wie SLS und EBM erlauben die Herstellung von stabilen Metallteilen. Das eröffnet neue Möglichkeiten für Maschinenbau und Fahrzeugtechnik.

Einsatz in Forschung &lificatore; Pro duktion

L'industria erkannte schnell die Vorteile des 3D-Drucks. Soprattutto il settore automobilistico nutre la tecnologia per la rapidità

Andere Branchen wie Medizintechnik, Luft- und Raumfahrt oder Bauwesen Beginnen ebenfalls, 3D-Druck zu nutzen. In der Medizintechnik entstanden erste

🚗 Morire Automobilindustrie war der wichtigste Nutzer von 3D-Druck in den 1990er Jahren. Persone come BMW e Mercedes-Benz investono in annunci e vendite.

Wissenschaftler nutzten 3D-Druck, um neue Materialien zu erforschen e komplexe Strukturen herzustellen. Die Technologie half, medizinische Lösungen zu entwickeln und neue Forschungsfelder zu erschließen. Die historische Entwicklung des 3D-Drucks in den 1990er Jahren zeigt, wie Innovationen die Industrie und Forschung veränderten.

Breite Anwendung: 2000er

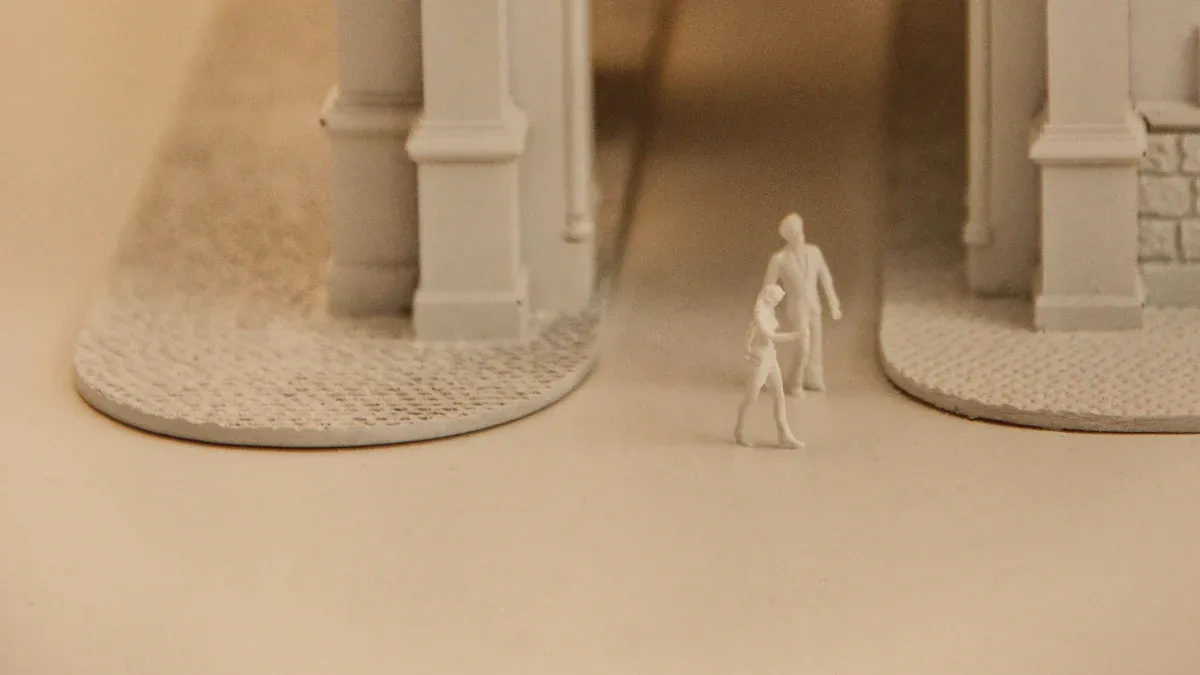

Pro totypen & Modelle

Negli anni 2000 si è verificata la stampa 3D

- 3D-Druck ridotto Materialverschwendung e

Pro duktionszeiten. Pro totypen ließen sich millimetergenau e individuell anpassen.- Die Kosten für Einzelstücke und kleine Serien sanken deutlich.

- Die Fertigung vor Ort verkürzte Lieferzeiten und erhöhte die Flexibilität.

Questo Auslaufen wichtiger Patente, wie beim FDM-Verfahren im Jahr 2009, führte zur Entwicklung günstiger Desktop-3D-Drucker. Diese Devices machten den 3D-Druck for viele Internehmen and Bildungseinrichtungen zugänglich. Früher costosteten professionalelle Drucker spesso über 100.000 Euro. Heute gibt es Einsteigermodelle bereits ab etwa 400 Euro. Schulen und Universitäten profitieren von dieser Entwicklung, auch wenn günstige Geräte manchmal mehr Wartung benötigen.

💡 Suggerimento: Il lettore 3D è, infatti, un'idea facile in modelli greifbare zu verwandeln. Das beschleunigt die Entwicklung neuer

Open Source & Konsumenten

Ab Mitte der 2000er Jahre öffnete sich der 3D-Druck auch für Privatpersonen. Iniziative Open Source come la RepRap-

Diese Entwicklung führte zu einer Demokratisierung der

- Open-Source-

Pro jekte fördern Teilhabe und Selbstproduktion. - Le piattaforme digitali servono per i modelli 3D gratuiti.

- Il lettore 3D è un lavoro per la creatività e l'innovazione in ogni momento.

🏫 Suggerimenti: Grazie ai migliori dispositivi e al software più gratuito, anche le scuole e gli hobby possono essere affrontati con successo dai giochi 3D.

Innovazione & Meilensteine: 2010er

Medizinische Durchbrüche

Im Jahr 2012 entstand die erste Kieferprothese aus dem 3D-Drucker. Ärzte konnten diese individuall anpassen und directim Operationssaal einsetzen. Militare Bereich nutzten Mediziner 3D-Druck, um personalisierte

🏥 Suggerimenti: 3D-gedruckte Implantate und

Neue Materialien

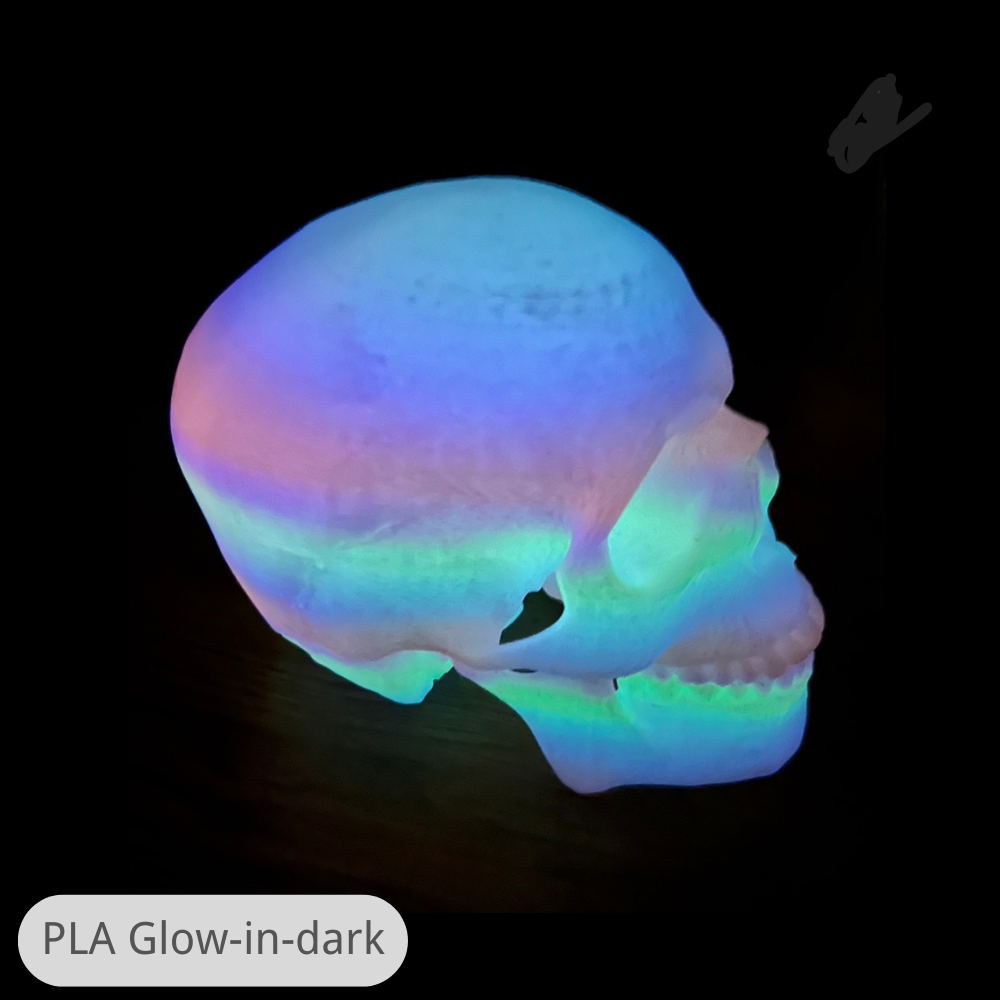

Die 2010er Jahre brachten eine Vielzahl neuer Materialien für den 3D-Druck hervor. Unternehmen und Forscher entwickelten spezielle Filamente und Verbundstoffe, die neue Anwendungen ermöglichen.

- Abriebfeste Tribo-Filamente von Igus für das FDM-Verfahren

- Kunststoffe, Titan, Gold, Messing e Kupfer als Druckmaterialien

- Kunststoffgranulat im ARBURG Kunststoff-Freiformen (AKF)

- Fotopolimero nella versione CLIP di Carbon3D

- Calciumphosphat-Verbundwerkstoff für Schädelimplantate

- Langzeit-Polymer-Wirbelsäulenimplantate mit FDA-Zulassung

Questi materiali sono spesso più stabili, più leggeri o migliori per il corpo, come le stoffe originali. Ingegnere nutzen sie für Bauteile in der Industrie, Chirurgen für Implantate und Designer für Schmuck oder Kunstobjekte.

Viaggio in spazi aperti

Nel novembre 2014 ho aperto la NASA per la prima volta con un display 3D per la stazione spaziale internazionale ISS. Gli astronauti fertigten Ersatzteile direkt im All. Das senkte die Transportkosten e machte die Missionen più flessibili. Die ESA utilizza polimeri ad alta temperatura come PEEK, um mechanisch belastbare Bauteile herzustellen. Apium entwickelte ein Schmelzschichtverfahren, das reine Polymere und Verbundwerkstoffe verarbeitet. Die additivo Fertigung ermöglichte die

| | Descrizione |

|---|---|

| Metallteile mittels Direct Energy Deposition direttamente in Orbit | |

| Laserstrahlschweißen im Weltraum | Reparaturen und Bau großer Strukturen unter Weltraumbedingungen |

| 3D-gedruckte Mondhäuser | Gebäude aus Mondregolith mit autonomen Robotern |

| Componenti raumanzugte 3D | Maßgeschneiderte Teile aus lokalen Ressourcen |

Die Raumfahrtindustrie nutzt 3D-Druck, um Bauteile individuall herzustellen und Ressourcen vor Ort zu verwenden. Das eröffnet neue Wege für zukünftige Missionen zum Mond und Mars.

Tendenze & Zukunft ab 2020

Nachhaltigkeit

Der 3D-Druck entwickelt sich seit 2020 immer stärker in Richtung Nachhaltigkeit. Le persone che si trovano in contatto con materiali biologici e locali sono molto utili

- Biobasierte und bioabbaubare Materialien gewinnen an Bedeutung.

- Il filamento in materiale sintetico può essere utilizzato in modo corretto, le varianti nachhaltige verranno inserite.

-

Pro Jekte wie am Zentrum Ilmenau fordn nachhaltige Materialien attraverso Workshop e Vernetzung. - Die Bewertung der Nachhaltigkeit über den gesamten Lebenszyklus bleibt eine Herausforderung.

- I materiali rezyklierte erfüllen oft nicht tutte le specifikationen, bleiben aber wichtig für die Kreislaufwirtschaft.

🌱 Ottimizzazione del consumo di energia e impostazione dell'utilizzo della polvere. Dezentrale Fertigung und kurze Lieferwege senken CO2-Emissionen und fördern nachhaltiges Wirtschaften.

Industria 4.0

La stampa 3D è un punto centrale dell'industria 4.0. La tecnologia si basa sui modelli digitali e consente la realizzazione schichtweise di opere senza forme. Unternehmen integrieren 3D-Drucker in vernetzte

- Materialvielfalt wächst für Anwendungen in Medizin, Bauwesen und Luftfahrt.

- Schnellere ed effizientere Drucktechnologien steigern

Pro duktivität. - La combinazione con la realtà virtuale offre design e test virtuali.

- Il computer 3D ottimizzato KI migliora la precisione e la precisione del processo di sviluppo.

💡 Sotto il segno della stampa 3D e della lavorazione digitale, sichern sich Wettbewerbsvorteile e gestalten die Zukunft der

Visionen

Fino al 2030, il mercato globale 3D ha superato i 100 miliardi di euro. Fortschritte bei Druckgeschwindigkeit, Materialvielfalt und Automatisierung führen zu einer stärkeren Integration in den industriellen Alltag. Besonders der Mittelstand profitiert von neuen Chancen in

| Branche | | Wachstumspotenzial |

|---|---|---|

| Luft- und Raumfahrt | 9,59 € | Alto |

| Medizintechnik | 5,59 € | Sehr hoch |

| Automobilindustrie | 2,61 € | Medio |

| Einzelhandel | 1,89 € | Steigend |

- La stampa 3D supporta l'esposizione culturale attraverso l'immagine digitale.

- La tecnologia favorisce l'innovazione nei territori e nelle regioni ambientali.

- Forschung zu Logistik und dezentraler Fertigung wird gebündelt, um nachhaltige Lieferketten zu schaffen.

🚀 La stampa 3D è dorata come la tecnologia Schlüssel per un'attività climaticamente neutrale e bagnata. Le imprese e le imprese traggono profitto da flessibilità, nachhaltigen e individui

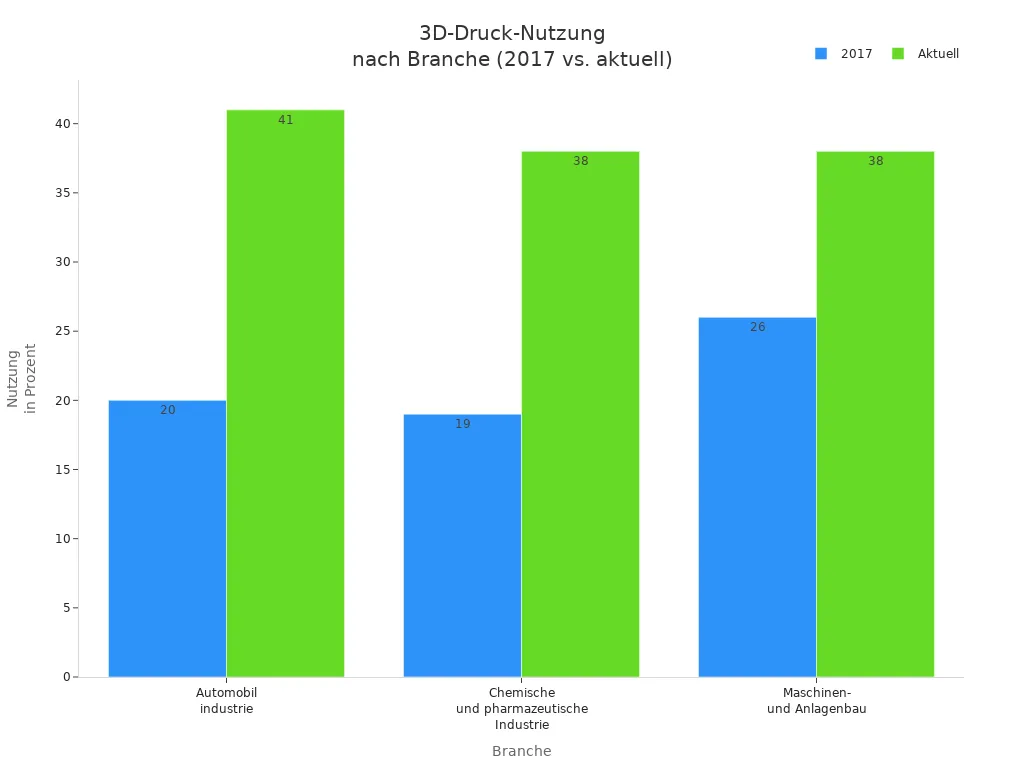

Die Entwicklung des 3D-Drucks zeigt viele wichtige Meilensteine. Immer mehr Branchen nutzen die Technology. Die Automotivendustrie, der Maschinenbau und die Chemie setzen 3D-Druck for

| Branche | Nutzung von 3D-Druck (2017) | Utilizzo della funzione 3D (attuale) | Hauptanwendungen/Besonderheiten |

|---|---|---|---|

| Automobilindustrie | 20% | 41% | |

| Industria chimica e farmaceutica | 19% | 38% | Individueller Medikamenten-Druck |

| Maschinen- und Anlagenbau | 26% | 38% | L'industriale 3D-Druck è gestito in modo rigido |

| Medizinbranche | N/A | Größtes Potenzial laut weiterer Studie | Zukünftiges Wachstumspotenzial im 3D-Druck |

Experten erwarten, dass 3D-Druck cald Organe and Lebensmittel herstellen kann. La tecnologia offre nuove opportunità dinamiche ed efficaci per la vita quotidiana.

Domande frequenti

Was ist ein 3D-Drucker?

Un disegnatore 3D crea un oggetto disegnato per l'immagine di materiale artistico, metallo o altri materiali sull'oggetto. Er nutzt Vorlagen digitale. L'apparecchio funziona in modo rapido e veloce. Molti uomini 3D-Drucker for Modelle,

Quali materiali possono essere utilizzati come lettori 3D?

I lettori 3D possono essere utilizzati in molti materiali. Dazu gehören Kunststoffe wie PLA e ABS, Metalle wie Titan, Keramik e sogar Lebensmittel. Die Wahl des Materials hangt vom Druckverfahren und dem gewünschten Object ab.

Come funziona la stampa 3D?

Der 3D-Drucker liet eine digital Datei. Er trägt Material Schicht für Schicht auf. L'oggetto è molto lungo. Verschiedene Verfahren nutzen Laser, Düsen oder UV-Licht. La tecnica è una forma complessa.

Wo wird 3D-Druck heute eingesetzt?

Viele Branchen nutzen 3D-Druck. Die Medizin stellt

La stampa 3D è piacevole per il mondo?

La stampa 3D può risparmiare materiale. Viele Firmen setzen auf nachhaltige Rohstoffe. Morire